Второй секрет «Шершня»

Назад в рубрику

Многопильный станок «Шершень» позволяет качественно повысить производство пилопродукции по сравнению с примитивными ленточнопильными станками, заполонившими рынок в отсутствие конкурентных предложений.

Заслуженный деятель науки РФ, д.т.н., профессор В.И.Мелехов, АРХАНГЕЛЬСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

В процессе создания нового станка с названием «Шершень» было вскрыто несколько причин возникновения потери устойчивости пильных полотен — изгибов различного характера, трудно отличимых друг от друга. Необходимо было установить эти причины и устранить их.

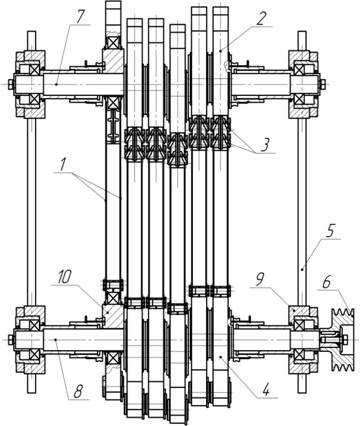

Первая и основная причина укрылась в распределении масс пильных модулей (рис.1), являющихся составляющей и основной частью пильного блока станка «Шершень» (рис.2), о чём было рассказано в номере журнала со статьёй «Первый секрет «Шершня»».

После устранения причин потери устойчивости (изгиба) полотен из-за неуравновешенности вращающихся масс пильных модулей, при частоте вращения валов более 1000 об/мин, возникла новая необходимость определения причин, но уже резонансных колебаний пильных полотен при частоте вращения валов более 1500 об/мин.

Оказалось, что совокупность напряженного состояния, геометрии полосовой пилы или ленточного полотна, а также условия закрепления и натяжения определяет их динамические характеристики и зоны резонансных колебаний, нарушающих нормальный режим резания. Работа инструмента вне этих зон значительно улучшает качество обработанной поверхности и повышает производительность. Задача определения зон резонанса – одна из основных в разработке пильных полотен нового и уже эксплуатируемого оборудования.

Поэтому, следующим шагов в разработке перспективного станка с круговым поступательным движением пильных полотен стал анализ динамического поведения пильных полотен на основе оболочечной модели, представленный ниже.

Рис. 1. Конструкция пильного модуля станка «Шершень»: 1-верхний шарнирный узел, 2-эксцентрик, 3-кольцо, 4-кольцо пыльник (из фторопласта), 5-пружинное кольцо (запорное), 6-радиально-упорный подшипник, 7-вал шлицевой, 8, 9- крепёж верхнего шарнирного узла, 10-упругий элемент (скоба), 11-пильное полотно, 12, 13-крепёж нижнего шарнирного узла, 14-нижний шарнирный узел, 15-устройство баланса (корректирующая масса) со шпилькой, 16-пружинное кольцо (запорное)

Рис.2. Пильный блок станка «Шершень»: 1– пильные полотна, 2– верхний шарнирный узел с элементами подвижной фиксации пильного полотна и корректирующей массой, 3 – упругие элементы, 4 – нижний шарнирный узел с элементами крепления пильного полотна и корректирующей массой, 5 – боковая стойка, 6 – шкив нижнего вала пильного блока, 7 – верхний вал, 8 – нижний вал, 9 – подшипниковые опоры валов, 10- эксцентрик

Как отмечалась ранее, рациональным для рабочей частоты вращения валов пильного блока и, соответственно, возмущающих сил, действующих на пильные полотна, следует считать диапазон от 2500 до 3000 оборотов в минуту.

Практическая задача заключалась в отстройке резонансных режимов за счет величины усилия предварительного натяжения и эксцентриситета его приложения именно в указанном диапазоне. В известных работах по динамическому анализу и расчёту поведения пильных полотен в лесорамах, использовалась расчетная схема тонкостенного стержня, что не позволяло учесть реальные условия закрепления полотна с обеспечением его внецентренного растяжения и выявить влияние эксцентриситета растяжения полотна z на частоты собственных колебаний. Предпринимались попытки экспериментально проанализировать динамическое поведение полосовой пилы в зависимости от условий нагружения. Однако, проведение таких испытаний с регистрацией поведения полотен, при различных условиях натяжения и частотах возмущающих сил, а также при разных схемах установки пил, с использованием высокоскоростной видеосъёмки, оказалось весьма дорогостоящим и малоэффективным.

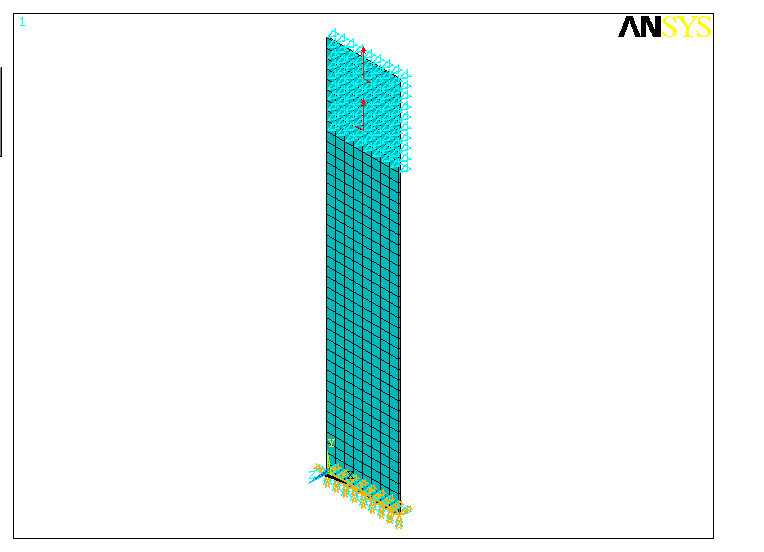

Анализ динамического поведения полосовой пилы в настоящей работе проводился с использованием методов математического моделирования. В качестве основного численного метода применялся метод конечных элементов (КЭ). Анализ проводился с помощью программного комплекса ANSYS.

Один из проанализированных типоразмеров пильного полотна представлен на рисунке 3.

Рис. 3. Размеры, схема нагружения и КЭ модель пильного полотна.

При расчётах пильное полотно рассматривалось как прямоугольная в плане, тонкая упругая оболочка, предварительно нагруженная по торцам растягивающими силами, действующими в строгом соответствии с реальными условиями закрепления. При этом моделировалось растяжение оболочки с заданным эксцентриситетом внецентренного растяжения zр (рис.3) между двумя шарнирными узлами в пильном модуле. Нижняя часть полотна была жёстко защемлена между двумя фланцами шарнирного узла. Верхняя часть полотна имела возможность перемещаться только в своей плоскости по линии сил растяжения. К узлам, расположенным в местах крепления верхней части пилы в шарнире, прикладывалась система сосредоточенных сил, аппроксимирующая усилие растяжения и момент сил, возникающий вследствие внецентренного растяжения полотна.

Схема закрепления и нагружения, а также КЭ модель представлена на рис. 4.

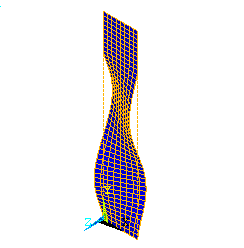

Рис. 4. Конечно-элементная модель полосового пильного полотна в изометрии.

Полотно в плане предст

авляет собой прямоугольную область, которую условно можно разделить на 3 характерные зоны: две зоны закрепления и свободная часть (рабочий) участок. Всё, принадлежащее нижней зоне, закрепляется жёстко. Для всех узлов, принадлежащих верхней зоне, были запрещены перемещения из плоскости полотна. Таким образом, моделировалась возможность для верхней части полотна перемещаться по линии его растяжения в своей плоскости. К узлам верхней части полотна, соответствующим местам крепления в пильном модуле, прикладывались соответствующие горизонтальные и вертикальные усилия, моделирующие внецентренное растяжение полотна.

Для конечно-элементной аппроксимации использовался оболочечный четырёх узловой конечный элемент SHELL63. Свойства материала характеризовались следующими параметрами: модуль упругости – E=2.1´ 1011 Па, коэффициент Пуассона – m=0.3, плотность – r=7850 кг/м3. Размеры пильного полотна составляли: свободная длина L=330 мм, ширина В=80 мм, толщина S=1,47 мм.

Учет влияния на динамические характеристики полотна сил резания и инерционных сил, возникающих при круговом поступательном движении полотна в рамках данного расчета, не проводился.

Вместе с тем, при расчетах для реальной геометрии пильного полотна, проводился учет влияния факторов изменения толщины и ширины полотна (что важно при перезаточках полосовых и ленточных пил). Необходимо подчеркнуть, что при расчетах учитывался эффект внецентренного растяжения полотна и особенности реального крепления пильных полотен в пильных модулях.

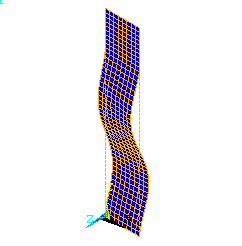

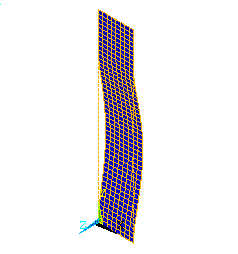

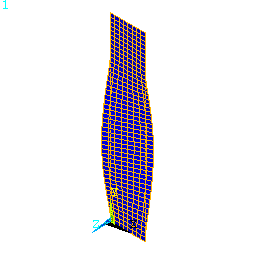

Анализировались пять первых низших форм собственных колебаний пильного полотна. Собственные формы колебаний полотна представлены на рис. 5. В процессе численного моделирования исследовалось влияние ряда дополнительных параметров, учет которых по стержневой модели не представлялся возможным. В первую очередь, целью расчётов являлось определение влияния усилия натяжения полотна и эксцентриситета ее приложения на собственные частоты и формы колебаний полотна.

1-я форма поперечных колебаний

1-я форма крутильных колебаний

2-я форма поперечных колебаний

2-я форма крутильных колебаний

Рис.5. Поведение пильных полотен. Различные формы собственных колебаний пильных полотен шириной 80 мм, длиной 330 мм и толщиной 1,47 мм.

Программа расчёта была подготовлена на языке ANSYSParametricDesignLanguage (ADPL), которая позволила произвести автоматический расчёт требуемого количества вариантов.

Для выбранного типоразмера полосового пильного полотна в качестве варьируемых параметров рассматривались величина растягивающего усилия и значение эксцентриситета её приложения. Результаты nн´m вариантов нагружения сохранялись в промежуточном файле. Здесь nн – число значений нагрузки, m – число различных значений эксцентриситета. Для обработки результатов использовался математический пакет MATLAB.

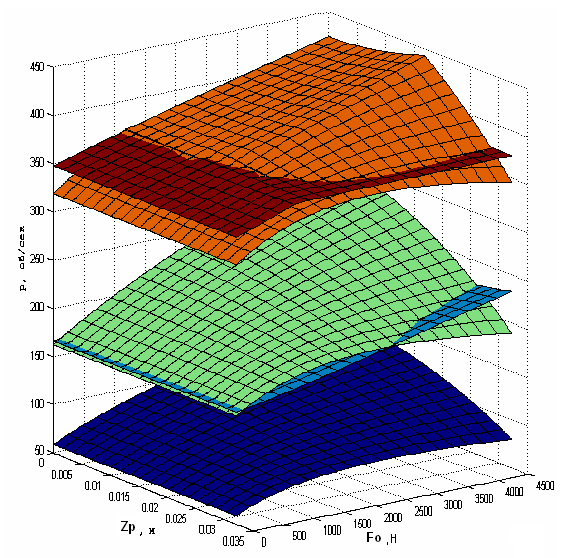

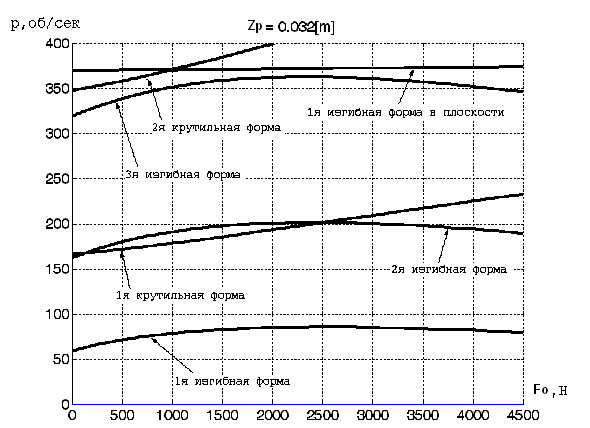

Расчёты проводились для 20 значений эксцентриситета изменявшегося от 0 до 40% ширины полотна и 20 значений растягивающей нагрузки, изменявшейся в пределах от 0 до 4500 Н. Результаты расчета представлены на рис.6 в виде трехмерного графика. Каждая поверхность отображает определенную форму собственных колебаний. Так, например, нижняя поверхность соответствует первой изгибной форме собственных колебаний из плоскости полотна. Далее в порядке возрастания следуют первая крутильная, вторая изгибная из плоскости полотна, первая изгибная в плоскости полотна и вторая крутильная формы собственных колебаний.

Важно отметить, что описанный порядок следования не постоянен. Для определенных диапазонов он может изменяться с увеличением эксцентриситета, а после некоторого определённого значения и с увеличением силы. На рис. 7 этот эффект выглядит как пересечение поверхностей.

При отсутствии или малом эксцентриситете растяжения пильного полотна зависимости собственных частот полотен от силы их растяжения близки к линейным зависимостям. При увеличении эксцентриситета растяжения обсуждаемые зависимости становятся существенно нелинейными, что показано на рис. 7.

Результаты расчета показывают, что задача выбора рациональных режимов работы станка, т.е. определения частоты вращения ведущего вала, усилия натяжения и эксцентриситета, в силу объективно существующих нелинейных зависимостей, представляет собой сложную проблему, которая вряд ли может быть решена без привлечения методов математического моделирования.

Рис. 6. Поверхностное представление частот собственных колебаний пильных полотен.

В практике конструирования лесопильного оборудования традиционно полагалось, что отстройку собственных частот полотна следует вести за счет увеличения усилия натяжения, смещая тем самым диапазон низших собственных частот полотна в область более высоких частот. Однако при этом не учитывалось влияние эксцентриситета растяжения пильного полотна, что зачастую приводило к неверным конструкторским решениям.

Рис. 7. Зависимость собственных частот колебаний полосовых пильных полотен при эксцентриситете растяжения zр = 0,032м, (zр=0,4b, b – ширина несущей конструкции полотна).

Проведенные расчеты показали, что отстройку собственной частоты от частоты, соответствующей частоте вращения ведущего вала, можно проводить, изменяя величины эксцентриситета и растягивающего усилия, а также геометрию полотен.

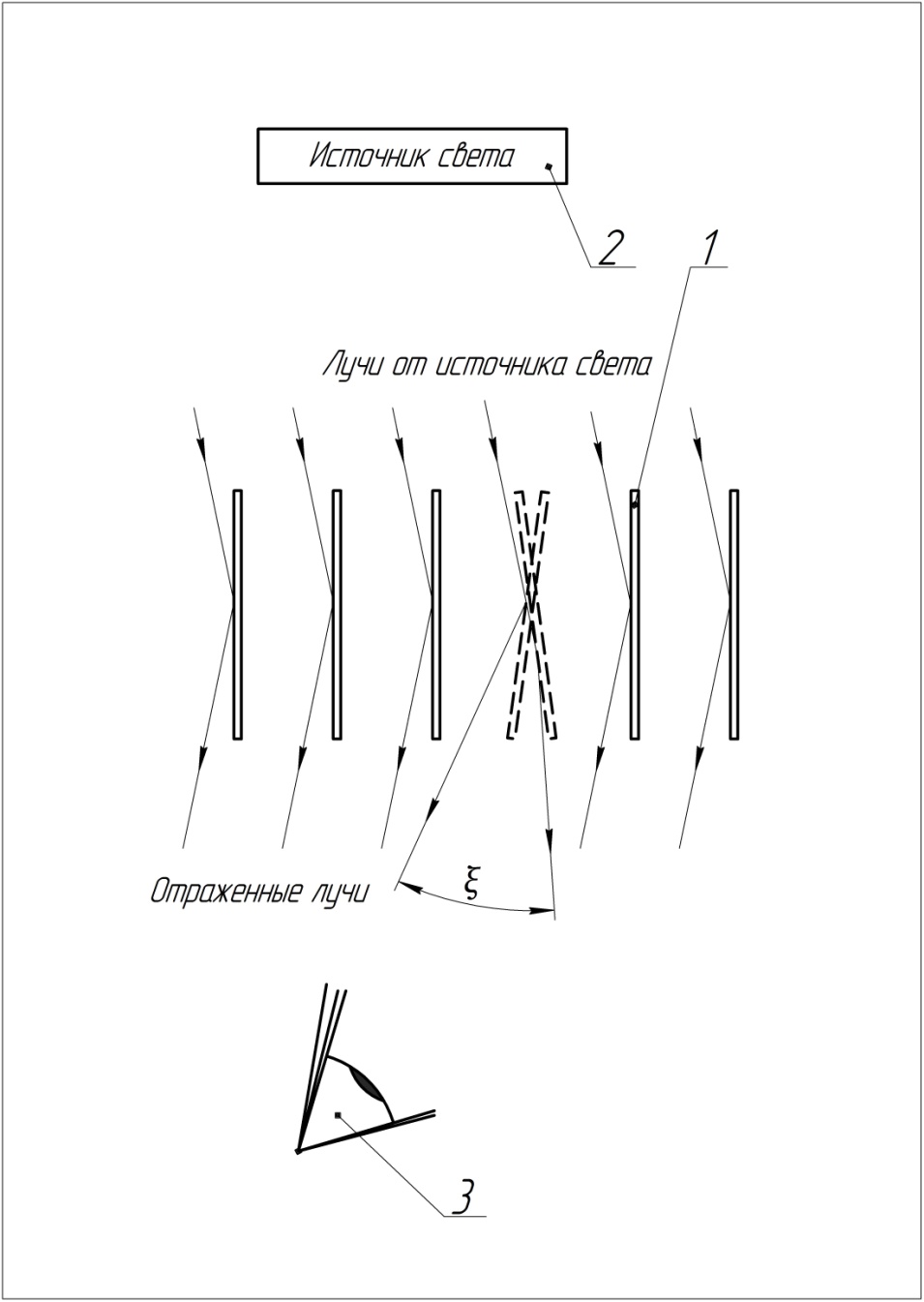

Необходимо отметить сложность фиксации момента появления резонанса полотен при условиях холостого хода. Визуально казалось, что полотна совершали движение в своей плоскости, но при распиловке имело место уводов полотен от намеченной траектории вплоть до их заклинивания в заготовке. Регистрация первой формы резонанса с помощью стробоскопа (рис.8) не имела успеха, поскольку движение полотен состояло из сложного возвратно-поступательного и кругового. Необходимо было найти способ простой, но эффективной регистрации начала появления резонанса при увеличении оборотов валов пильного блока. И такой способ был найден (рис. 9).

В затемнённом помещении устанавливался источник света (рис.9), лучи которого отражались от полированных поверхностей пильных полотен (1). Чувствительный глаз исследователя (3) регистрировал малейшие колебания полотен, выходящие из плоскости их кругового поступательного вращения.

Рис. 8. Экспериментальная установка со стробоскопом перед испытаниями. Общий вид экспериментальной установки для определения момента резонансных частот полотен 1-й формы с помощью стробоскопа

Рис. 9. Схема регистрации резонансных колебаний пильного полона(тен) с помощью отражённого луча на холостом ходу. Вид сверху. 1 – пильные полотна, 2- источник светового луча, 3 – регистратор отражённого луча (например – глаз), ξ — угол поворота пильного полотна при резонансных поперечных, крутильных колебаниях или иных колебаниях.

Испытания многопильного станка «Шершень» модели М2001 показали удовлетворительное качественное согласование экспериментальных данных и численных расчётов по определению зон резонансных частот пильных полосовых полотен. Однако результаты испытаний многопильного станка «Шершень» следующей модели М2002 (для распиловки двухкантного бруса) резко отличались от расчётных величин зон резонансных частот пильных полосовых полотен. Многочисленные испытания с изменением геометрии полотен, эксцентриситета растяжения, усилий натяжения, углов заточки зубьев и шагов зубьев лишь усложняли восприятие причины возникающих резонансов на частотах более 1850 оборотов в минуту.

Нужен был качественно иной подход в решении задачи динамического поведения полотен в комплексе с шарнирными узлами, их пространственным поведением и массовыми характеристиками. И такое решение было найдено.

Как выяснилось позже, причиной являлась замена сдвоенного шарикового подшипника без защитных шайб в шарнирах пильных модулей станка модели М2001 на один шариковый подшипник, но с защитной шайбой, в шарнирах пильных модулей станка модели М2002. Замена была вынужденной, поскольку конструкция защиты от пыли и продуктов резания сдвоенного шарикового подшипника была сложной, не технологичной при изготовлении и сборке, а также добавляла значительный вес вращающимся шарнирам.

Казалось бы, что особенного изменилось? Один тип шариковых подшипников заменили на другой. Но изменилось многое. Об этом в следующей статье с названием «Третий секрет «Шершня»».

Авторы:

Блохин М.А., к.т.н., Прокопов В.С., к.т.н.