- • установку электронных блоков управления, электронной педали «газа» с потенциометром ее углового перемещения, ЖКИ-монитора, селектора режимов работы трансмиссии, исполнительных механизмов, электромагнитных клапанов и датчиков АМСУСА на автомобиль;

- • конфигурирование и отладку CAN-сети;

- • установку регистрирующей аппаратуры.

- • увеличению средней скорости движения автопоезда на 1,94…5,69% по сравнению с движением на режимах командного или ручного управления;

- • улучшению показателей скоростных свойств по времени разгона в среднем на 6%:

- — уменьшению на 5,31% (на 3,56 с) времени разгона до 80 км/ч;

- — уменьшению на 7,02% (на 3,29 с) времени разгона на пути 400м;

- — уменьшению на 5,53% (на 3,87 с) времени разгона на пути 1000 м.

ИССЛЕДОВАНИЕ ФУНКЦИОНАЛЬНОЙ РАБОТОСПОСОБНОСТИ МЕХАТРОННОЙ СИСТЕМЫ УПРАВЛЕНИЯ СИЛОВЫМ АГРЕГАТОМ АВТОПОЕЗДА ПРИ ПРОВЕДЕНИИ ДОРОЖНЫХ ИСПЫТАНИЙ

Назад в рубрикуFunctional operability research of road train mechatronic powerunit

control system during a road test

Руктешель О.С., д.т.н, профессор, Кусяк В.А., к.т.н., доцент, Белорусский национальный технический университет, г. Минск

Озеров Г.С., к.т.н., доцент, Ефимчик И.Н. ООО «Западная инженерная компания», г. Минск

Rukteshel O., Kusyak V., Ozerov G., Efimchik I.

Аннотация.

В статье описывается объект дорожных испытаний и используемая контрольно-измерительная аппаратура. Приводятся результаты натурного эксперимента по исследованию функциональной работоспособности опытно-промышленного образца автоматизированной мехатронной системы управления силовым агрегатом автопоезда. Представлены осциллограммы процессов трогания с места и переключения передач в автоматическом и командном режимах управления силовым агрегатом с сопоставлением оценочных показателей соответствующих переходных процессов. Проведен сравнительный анализ технико-экономических показателей автопоезда с серийным и автоматизированным силовым агрегатом.

The summary.

The road tests object and used control- measuring equipment are described in the article. Natural experiment results on research of the functional operability of road train pilot sample with automated powerunit control mechatronic system are given. Oscillograms of starting-up and gearshift processes in automatic and manual powertrain control modes are presented with comparison of performance indicators of relevant transients. A comparative analysis of technical and economic indices of the road train with the serial and automated powerunit are presented in activity.

Введение.

Аналитический обзор [1] типоразмерных рядов коробок передач (КП), серийно выпускаемых автомобильной промышленностью, показал, что механические автоматизированные КП являются перспективным вектором в мировом автомобилестроении. Для создания автоматизированной мехатронной системы управления силовым агрегатом (АМСУСА) к механической коробке и фрикционному сцеплению добавляются необходимые исполнительные механизмы с системами управления и электронные блоки. Вышеперечисленные узлы и агрегаты дополнительно оснащаются концевыми выключателями, датчиками частот вращения и перемещения. Затем мехатронная система интегрируется в архитектуру бортовой электронной сети автомобиля, классифицирующуюся по способу передачи данных, топологическому признаку и типу протокола, используемого для обмена информацией.

Несмотря на, казалось бы, полную «прозрачность» методики проектирования, создание надежной, многофункциональной автоматизированной мехатронной системы управления силовым агрегатом остается нерешенной проблемой для отечественного автомобилестроения. Белорусские предприятия-производители грузовых автомобилей (ОАО «МАЗ», г. Минск), колесных тягачей (РУП «МЗКТ», г. Минск) и автобусов (ОАО «АМАЗ» г. Минск, УП «Неман», г. Лида) вынуждены закупать автоматизированные механические и гидромеханические силовые агрегаты за рубежом. По данным, предоставленным конструкторским бюро МЗКТ, стоимость силового агрегата, включающего дизельный двигатель Deutz, фрикционное сцепление Sachs и 16-и ступенчатую КП 16AS2601 немецкого концерна ZF Friedrichshafen AG, составляет около 30 000 евро. Интересен тот факт, что стоимость услуг по настройке системы под конкретную модель транспортного средства и конкретные условия эксплуатации составляют около 75 тыс. евро. Причем интеллектуальная составляющая импортируемых мехатронных систем – алгоритмы, стратегия управления фрикционным сцеплением, генерируемая частота широтно-импульсной модуляции сигнала, тип и параметры обратной связи в цепи управления – представлена «черным ящиком», в открытой печати не приводится и составляет основное «ноу-хау» фирмы-разработчика.

Прямое копирование фрагментов известных технических решений из области мехатроники наряду с использованием современных электронных компонентов не может привести к желаемому результату. Создание полноценного опытно-промышленного образца автотранспортного средства с автоматизированным силовым агрегатом возможно только при наличии научной методологии проектирования мехатронных систем данного класса [2]. Помимо разработки алгоритмического и программного обеспечения, последнее требует широчайшего спектра углубленных исследований, начиная от разработки технических требований к проектируемой мехатронной системе, методики выбора программно-аппаратной платформы и стратегии управления исполнительными механизмами и заканчивая методикой математического моделирования технического объекта, анализом его состояния, структурным и параметрическим синтезом алгоритмов переключения передач с центральной синхронизацией.

Учитывая вышеизложенное, проверка функциональной работоспособности, спроектированной мехатронной системы управления силовым агрегатом автопоезда в дорожных условиях эксплуатации и оценка его технико-экономических показателей является актуальной задачей, решение которой позволит повысить технический уровень, а, следовательно, и конкурентоспособность продукции отечественного автопрома.

Основная часть.

Проверка функциональной работоспособности, спроектированной мехатронной системы управления силовым агрегатом, а также разработанных алгоритмического и программного обеспечения, реализующих процессы трогания с места и переключения передач в автоматическом режиме осуществлялась на автомобиле–тягаче МАЗ-544008, краткая техническая характеристика которого приведена в таблице 1.

Таблица 1. – Основные технические характеристики автопоезда МАЗ 544008

| Наименование параметра, размерность | Обозначение, величина |

| Полная / снаряженная масса автопоезда, кг | 39700 / 16340 |

| Модель двигателя | ЯМЗ-7511.10 |

| Номинальная мощность двигателя (при 1900 об/мин), кВт | 294 |

| Максимальный крутящий момент (при 1300 об/мин), Нм | 1715 |

| Частота вращения холостого хода, об/мин минимальная / максимальная (не более) | 550..650 / 2150 |

| Модель и тип сцепления | ЯМЗ-184, сухое, фрикционное |

| Коробка передач, передаточные числа | МАЗ-543205 I -10,08; II -6,13; III – 4,51; IV -3,5; V – 2,78; VI – 1,75; VII – 1,29; VIII – 1,0 ; IХ – 0,795; З.Х. – 9,55 |

| Передаточное число ведущего моста | 4,2 |

| Динамический радиус качения колес, м | 0,53 |

| Максимальная кинематическая скорость, км/ч | 110 |

Подготовка автомобиля-тягача к дорожным испытаниям включала:

Электронный блок управления ecomat R360 [3] серии CR2500 (ifm electronic, Германия) с дополнительными CAN-модулями ввода/вывода CR2511 и CR2012 были установлены в кабине автомобиля справа под передней панелью, ЖКИ-монитор вмонтирован в панель приборов, а селектор режимов работы трансмиссии установлен на месте традиционного рычага переключения передач.

Установка датчиков АМСУСА, пропорциональных клапанов управления ТНВД и сцеплением, а также силовых исполнительных механизмов управления топливоподачей двигателя, моторным тормозом, сцеплением и коробкой передач аналогична установке их на испытательном стенде [4, с. 46, рис.1].

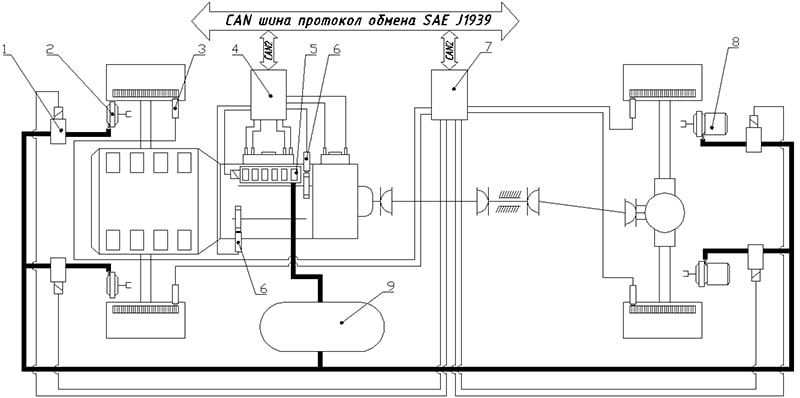

Согласно программе и методике испытаний [5] определение работоспособности мехатронной системы проводилось на маршрутах Минского Второго кольца. В режиме трогания с места водитель ставил селектор в положение «D (Drive)» и воздействовал на педаль управления топливоподачей двигателя. Электронный блок 4 (см. рис. 1) управления трансмиссией определял необходимую передачу трогания и вырабатывал управляющие воздействие на исполнительные механизмы сцепления и коробки передач, последовательно отрабатывая команды управляющей программы в соответствии с разработанным алгоритмом трогания [6]. После включения передачи и установки требуемых оборотов двигателя сцепление плавно замыкалось с определенным темпом, обеспечивая трогание автопоезда с места в автоматическом режиме работы силового агрегата (см. рис.2).

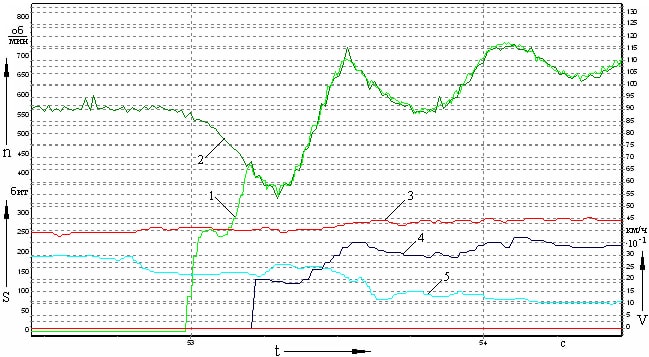

Рис.2. Осциллограмма процесса трогания с места на I-й передаче

1 – частота вращения коленвала ДВС в приведении к промежуточному валу КП, об/мин; 2 – частота вращения промежуточного вала КП, об/мин; 3 – перемещение рычага регулятора ТНВД, бит; 4 – линейная скорость автопоезда, 1*10-1 км/ч; 5 – перемещение рычага выключения сцепления, бит

На осциллограмме, представленной на рисунке 2, длительность процесса трогания составляет 0,3 с, что соответствует темпу включения фрикционного сцепления Kвклсц= 10 с-1. Согласно результатам моделирования [8], при данном темпе обеспечивается приемлемые показатели качества переходного процесса по энергетической и динамической нагруженности элементов трансмиссии: удельные работа и мощность буксования сцепления не превышают соответственно 6,13 Дж/см2 и 41,388 Вт/см2; коэффициент динамических нагрузок составляет 1,805. Колебания производной продольного ускорения автопоезда также находятся в допустимых пределах и составляют 48,92 м/с3.

Испытания по проверке функциональной работоспособности мехатронной системы в процессе переключения передач производились как в командном, так и в автоматическом режимах управления силовым агрегатом. При командном управлении водитель перемещал рукоятку селектора в позицию «+» или «–», инициируя тем самым начало процесса переключения на смежную высшую или низшую передачу. В автоматическом режиме момент переключения передач рассчитывался микропроцессором, исходя из нагрузочного режима двигателя и текущей скорости автопоезда. При этом обороты двигателя внутреннего сгорания регулировались автоматически согласно разработанному алгоритму [2, с. 106, рис. 2.21] независимо от положения педали управления топливоподачей. Образцы записей процессов переключения c I-й на II-ю передачу в командном и автоматическом режимах управления силовым агрегатом представлены осциллограммами соответственно на рисунках 3 и 4.

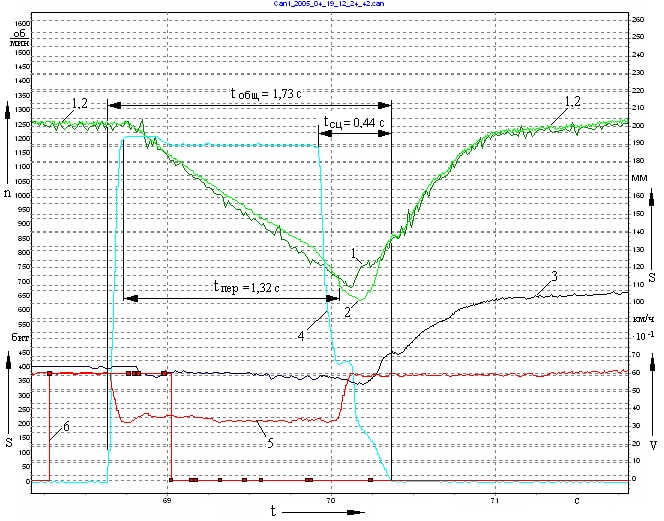

Рис. 3. Осциллограмма процесса переключения с I-й на II-ю передачу

в командном режиме управления

1 – частота вращения коленвала ДВС в приведении к промежуточному валу коробки передач, об/мин; 2 – частота вращения промежуточного вала КП, об/мин; 3 – линейная скорость автопоезда, 1*10-1 км/ч; 4 – перемещение рычага выключения сцепления, мм; 5 – перемещение рычага регулятора ТНВД, бит; 6 – сигнал уровня «1» от перемещения селектора в позицию «+»

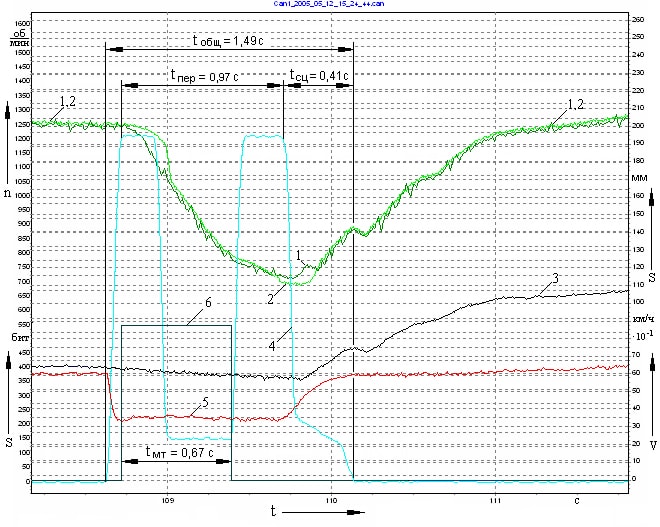

Как видно из представленных осциллограмм (см. рис. 3 и 4) использование моторного тормоза в качестве центрального синхронизатора приводит к существенному улучшению показателей процесса переключения. Общее время (tобщ) переключения с I-й на II-ю передачу по алгоритму с центральной синхронизацией (см. рис. 4) сокращается на 13,87% и составляет 1,49 с вместо 1,73 с при аналогичном процессе командного управления с использованием индивидуальных синхронизаторов КП (см. рис. 3).

Процесс переключения в коробке, начиная от выключения текущей передачи, установку нейтрального положения и заканчивая включением последующей передачи после выравнивания угловых скоростей синхронизируемых элементов, занимает по алгоритму с центральной синхронизацией 0,97 с (см. рис. 4), что на 26,52% или на 0,35 с меньше, чем аналогичный процесс с индивидуальной синхронизацией (см. рис.3).

Отличается на рассматриваемых осциллограммах (см. рис. 3 и 4) и время буксования фрикционного узла, оказывающее влияние на качество трибологического процесса включения сцепления. В первом случае, в командном режиме управления, время буксования сцепления составляет 0,11 с при среднем темпе включения Ксц = 13,82 с-1 и нарастании момента трения до максимума за время t = 0,217 с (см. рис. 3). Согласно результатам моделирования, удельные работа и мощность буксования при таких параметрах алгоритма составят соответственно 0,196 Дж/см2 и 1,548 Вт/см2. Во втором случае, в автоматическом режиме управления с использованием центральной синхронизации, время буксования сцепления уменьшается на 18,18% и составляет 0,09 с при среднем темпе включения Ксц = 11,36 с-1 и нарастании момента трения до максимума за время t = 0,264 с (см. рис. 4).

Рис.4. Осциллограмма процесса переключения с I-й на II-ю передачу

в автоматическом режиме управления силовым агрегатом

1 – частота вращения коленвала ДВС в приведении к промежуточному валу коробки передач, об/мин; 2 – частота вращения промежуточного вала КП, об/мин; 3 – линейная скорость автопоезда, 1*10-1 км/ч; 4 – перемещение рычага выключения сцепления, мм; 5 – перемещение рычага регулятора ТНВД, бит; 6 – сигнал уровня «1» на включение моторного тормоза

Меньшее время буксования при практически идентичном темпе включения сцепления объясняется различными темпами управления исполнительным механизмом топливоподачи и, как следствие, различной интенсивностью разгона коленчатого вала двигателя на момент замыкания ведомой и ведущей частей сцепления. На осциллограмме, представленной на рис. 3, темп управления двигателем составляет 16,48 с-1, а на осциллограмме, представленной рисунком 4, аналогичный параметр составляет 6,25 с-1. Поэтому удельная работа буксования сцепления во втором случае уменьшается на 34,18 % и составляет 0,129 Дж/см2 при незначительном увеличении максимальной мощности буксования до величины в 1,632 Вт/см2.

В зависимости от направления переключения общее время переключения передач по разработанному алгоритму с центральной синхронизацией варьируется от 0,78 с до 1,83 с (см. табл. 2), что на 0,48..1,03 с больше аналогичного показателя, указанного в рекламных проспектах АМСУСА ZF AS-Tronic II немецкого концерна ZhanradFabrik Friedrichscafen AG [9, с.16].

По сравнению с ручным управлением коробкой передач, где процесс переключения занимает от 1,9 до 2,8 с при переходе на высшую ступень [10, с. 45], и 0,9..1,8 с при переключении «вниз» [11, c. 36], автоматическое управление с центральной синхронизацией обеспечивает снижение общего времени переключения соответственно на 21..34,64 % и 13,33..38,89 %, что положительно сказывается на тяговой динамике АТС.

Таблица 2. – Параметры процесса переключения

| Направление переключения | Частота вращения коленвала на момент переключения, об/мин | Частота вращения коленвала в конце синхронизации, об/мин | Разность угловых скоростей включаемых элементов КП на момент переключения, рад/с | Время синхронизации, с | Общее время переключения передачи, с |

| I→II | 1900 | 1207 | 44,61 | 1,013 | 1,833 |

| II→III | 1439 | 40,54 | 0,673 | 1,493 | |

| III→IV | 1503 | 44,72 | 0,580 | 1,400 | |

| IV→V | 1534 | 51,30 | 0,534 | 1,354 | |

| V→VI | 1249 | 42,12 | 0,952 | 2,172* | |

| VI→VII | 1440 | 40,51 | 0,667 | 1,487 | |

| VII→VIII | 1500 | 44,70 | 0,570 | 1,391 | |

| VIII→IX | 1535 | 51,30 | 0,523 | 1,345 | |

| II→I | 1300 | 2053 | 30,52 | 0,387 | 1,007 |

| III→II | 1711 | 27,73 | 0,211 | 0,831 | |

| IV→III | 1638 | 30,60 | 0,173 | 0,794 | |

| V→IV | 1605 | 35,10 | 0,157 | 0,777 | |

| VI→V | 2043 | 101,02 | 0,383 | 1,452* | |

| VII→VI | 1710 | 27,74 | 0,210 | 0,835 | |

| VIII→VII | 1635 | 30,59 | 0,175 | 0,792 | |

| IX→VIII | 1600 | 35,10 | 0,160 | 0,780 | |

| * – включая время, необходимое на переключение ступеней демультипликатора | |||||

Значения оценочных показателей нагруженности сцепления в командном и автоматическом режимах при переключении передач «вверх» при полной нагрузке на двигатель (100% нажатие на педаль «газа») указаны в таблице 3.

Таблица 3. – Оценочные показатели нагруженности сцепления

| Направление переключения | Командный режим | Автоматический режим | ||||

| Работа буксования, Дж/см2 | Мощность буксования, Вт/см2 | Время буксования, с | Работа буксования, Дж/см2 | Мощность буксования, Вт/см2 | Время буксования, с | |

| I→II | 0,234 | 1,648 | 0,19 | 0,151 | 1,524 | 0,14 |

| II→III | 0,247 | 1,723 | 0,21 | 0,142 | 1,541 | 0,12 |

| III→IV | 0,211 | 1,567 | 0,18 | 0,163 | 1,439 | 0,13 |

| IV→V | 0,194 | 1,754 | 0,19 | 0,119 | 1,582 | 0,12 |

| V→VI | 0,186 | 1,790 | 0,19 | 0,132 | 1,553 | 0,11 |

| VI→VII | 0,176 | 1,816 | 0,17 | 0,115 | 1,409 | 0,12 |

| VII→VIII | 0,179 | 1,779 | 0,16 | 0,126 | 1,474 | 0,13 |

| VIII→IX | 0,209 | 1,699 | 0,20 | 0,137 | 1,548 | 0,11 |

Как видно из представленных результатов работа буксования сцепления при переключении передач в автоматическом режиме управления силовым агрегатом в среднем на 34,01% меньше аналогичного показателя в командном режиме управления, что положительно сказывается на долговечности фрикционного узла, так как «износ накладок сцепления линейно зависит от работы буксования сцепления» [12, с. 78].

Динамика разгона автопоезда с ручным и автоматическим управлением трансмиссией определялась на испытательном маршруте Минского второго кольца (автомагистраль М2 на участке «Минск–Национальный аэропорт «Минск»»), характеризующегося малым продольным уклоном дорожного полотна и наличием двух полос для движения в каждом направлении. Разгон осуществлялся с максимальной интенсивностью после трогания с I–й передачи и последующим переключением передач до скорости 110 км/ч.

Согласно ГОСТ 22576 «Автотранспортные средства. Скоростные свойства. Методы испытаний», важнейшими критериями оценки скоростных свойств автотранспортного средства являются время разгона на пути 400 и 1000 м [14, с. 5], а также время разгона до заданной скорости [14, с. 6].

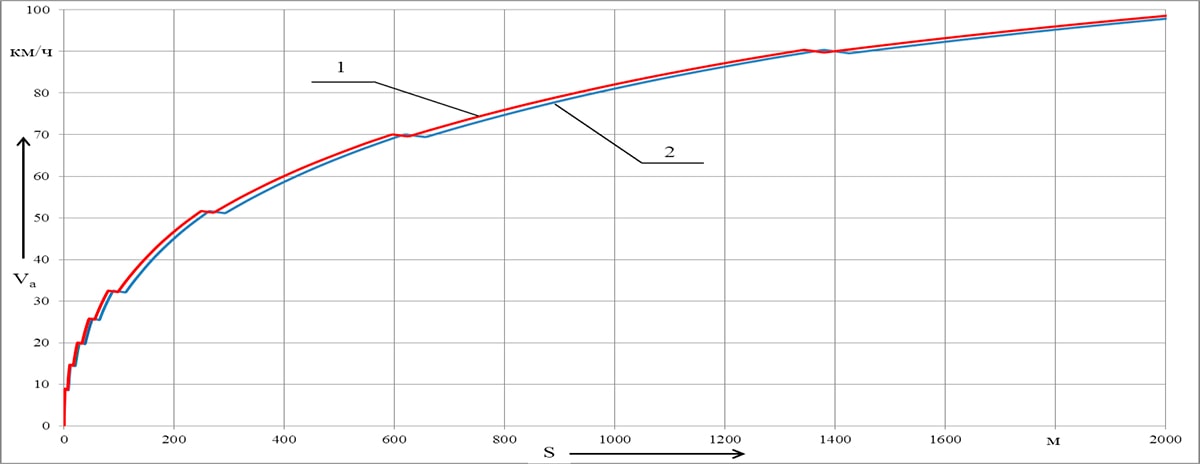

Как видно из представленных данных (см. рис. 5) время разгона до 80 км/ч в автоматическом режиме управления силовым агрегатом составляет 67,09 с (см. рис.5), что на 5,31% или 3,56 с меньше аналогичного показателя при ручном управлении трансмиссией и двигателем.

Рис. 5.

1 – автоматический режим; 2 – режим ручного управления

Рис. 6. – График времени и пути разгона автопоезда на маршруте

(масса полезного груза в полуприцепе 23 тонны)

Время разгона на пути 400 м в автоматическом режиме управления составляет 40,45 с, а на пути 1000 м – 70,04 с (см. рис. 5), что на 7,02% (3,29 с) и 5,53% (3,87 с) меньше соответствующих показателей при командном или ручном управлении силовым агрегатом.

Таким образом, показатели скоростных свойств по времени разгона в автоматическом режиме работы силового агрегата улучшаются в среднем на 6%, что повышает эксплуатационные свойства и производительность автопоезда.

Основные технико-экономические показатели движения автопоезда на маршруте приведены в таблице 4. Как показали результаты натурного эксперимента средняя скорость движения в автоматическом режиме управления силовым агрегатом от 1,94% до 5,69% выше аналогичного показателя при ручном управлении (см. таблицу 4).

Таблица 4. – Технико-экономические показатели движения на маршруте

| № этапа | Маршрут | Средняя скорость vср движения, количество N переключений на I км пробега и средний расход Qср топлива | |||||||

| Ручное управление | Автоматический режим | Относит. разность | |||||||

| vср, км/ч | N | Qср, л/100км | vср, км/ч | N | Qср, л/100км | vср, % | Qср, % | ||

| 1 | Минск–Нац. аэропорт «Минск» (автомагистраль М2) | 71,61 | 0,52 | 36,1 | 73,00 | 0,74 | 35,7 | 1,94 | 1,11 |

| 2 | Минск–Витебск (автомагистраль М3) | 66,19 | 0,64 | 37,2 | 69,27 | 0,77 | 36,5 | 4,65 | 1,88 |

| 3 | Боровая–Семково (автодорога II кат.) | 63,91 | 0,73 | 38,4 | 65,25 | 0,86 | 37,8 | 2,10 | 1,56 |

| 4 | Семково–Заславль (автодорога II кат.) | 64,25 | 0,78 | 37,9 | 66,51 | 0,92 | 37,2 | 3,52 | 1,85 |

| 5 | Заславль–Дзержинск (автодорога Р65) | 62,14 | 0,89 | 39,3 | 65,31 | 1,06 | 38,5 | 5,10 | 2,04 |

| 6 | Брест–Минск–граница РФ (автомагистраль М1/Е30) | 64,89 | 0,61 | 38,6 | 66,59 | 0,79 | 38,1 | 2,62 | 1,29 |

| 7 | В черте города | 38,30 | 4,3 | 41,8 | 40,48 | 5,6 | 41,5 | 5,69 | 0,72 |

Повышение эксплуатационных свойств, и, в частности, средней скорости движения на маршруте в автоматическом режиме объясняется используемыми при «прошивке» ЭБУ «динамическими» законами переключения передач (ф-ла 1), обеспечивающими временной момент в зависимости от направления переключения в зоне максимальной мощности или максимального крутящего момента двигателя [13, с. 29].

ωв = (1000 + 0,7α + 0,083α2) / 9,55 (1)

ωн = (695+2,68α+0,024α2) / 9,55

где ωв, ωн – угловая скорость коленчатого вала двигателя на момент переключения передач соответственно «вверх» и вниз, рад/с;

α – положение органа управления топливоподачей (педали «газа»), %.

Кроме того, большая средняя скорость движения обеспечивается меньшим временем, затрачиваемым на процесс переключения передач с использованием центральной синхронизации (см. рис. 5 и 6, таблицу 3). Выравнивание угловых скоростей с использованием двигателя внутреннего сгорания происходит быстрее по времени на 20..25 %, чем аналогичный процесс, организованный с использованием индивидуальных синхронизаторов КП. Данное обстоятельство приводит к уменьшению времени разрыва потока мощности, что особенно сказывается на скорости автотранспортного средства при движении на подъем.

Средний расход Qср топлива измерялся с помощью бортовой системы контроля и диагностирования БСКД-100 [15], интегрированной в электронную сеть автомобиля-тягача. Как показали результаты исследований, расход топлива в литрах на 100 км пути в автоматическом режиме управления силовым агрегатом на 1,1..2,0 % ниже (см. таблицу 4), чем при командном или ручном управлении.

Заключение.

Анализ результатов исследовательских испытаний опытно-промышленного образца автоматизированной мехатронной системы управления силовым агрегатом автопоезда позволил сделать следующие выводы:

1. Спроектированная мехатронная система, разработанная на базе механической коробки передач и сухого фрикционного сцепления, обеспечивает качественное протекание процессов трогания с места и переключения передач в автоматическом режиме управления силовым агрегатом автопоезда, что подтверждает ее функциональную работоспособность, а также рациональность выбора аппаратной части системы управления, правильность расчета геометрических параметров исполнительных механизмов и корректность алгоритмического и программного обеспечения.

2. Время синхронизации включаемых элементов КП с использованием двигателя внутреннего сгорания в качестве центрального синхронизатора на 22,3…26,5% меньше аналогичного показателя при выравнивании угловых скоростей индивидуальными синхронизаторами, что подтверждает целесообразность организации процесса переключения передач по алгоритму с центральной синхронизацией.

3. Общее время переключения передач по алгоритму с центральной синхронизацией варьируется от 1,345 с до 1,83 с при переключении «вверх» и от 0,78 до 1,1 с при переключении «вниз», что соответственно на 29,21..34,64% и 13,33..38,89% меньше аналогичного показателя при ручном управлении КП;

4. Используемые параметры алгоритма переключения передач, а именно средний темп включения сцепления Ксц = 11,36 с-1 и темп управления двигателем Кд = 6,25 с-1, обеспечивают уменьшение времени буксования сцепления при включении передачи по алгоритму с центральной синхронизацией на 18,18%, что приводит к уменьшению работы буксования сцепления с 0,196 Дж/см2 до 0,129 Дж/см2 , т.е. на 34,18 % по сравнению с аналогичным процессом при ручном или командном управлении силовым агрегатом.

5. Использование предложенной структуры алгоритма переключения по принципу центральной синхронизации в совокупности с «динамическим» законом переключения передач приводит в автоматическом режиме управления силовым агрегатом к

6. Автоматизация силового агрегата на базе сухого фрикционного сцепления и механической коробки передач, наряду с настройкой электронного блока управления на оптимальные параметры алгоритма с центральной синхронизацией и «экономичный» закон переключения передач, обеспечивает повышение топливной экономичности автопоезда до.2,1%, что составляет 0,4..0,8 л на 100 км пути.

Перечень литературных источников

1. Руктешель, О.С. Сравнительные показатели коробок передач грузовых автомобилей / О.С. Руктешель, В.А. Кусяк, А.А. Филимонов // Грузовик &. – 2006. – № 12. – С. 21–27.

2. Кусяк, В.А. Проектирование автоматизированных мехатронных систем управления силовым агрегатом грузовых автомобилей и автопоездов: монография // В.А. Кусяк, О.С. Руктешель // Минск: БНТУ, 2015. – 296 с.

3. System manual ecomat mobile controller range R360 for CoDeSys from version 2.3 and target version 04.xx.xx / ifm electronics gmbh, Germany, Essen, 28.07.2006. –396 p.

4. Руктешель, О.С. Стендовые испытания автоматизированной системы переключения передач транспортного средства / О.С. Руктешель, В.Л. Соломахо, В.А. Кусяк, А.А. Филимонов, Г.С. Озеров, И.Н. Ефимчик // Мехатроника. Автоматизация. Управление. – 2008. – № 5. – С. 45–48.

5. Проведение исследовательских испытаний опытного образца системы автоматизированного переключения передач на автомобиле: отчет о НИР (заключ.): ГНТП «Белавтотракторостроение» задание АТ-01.10, этап 01.10.17.05.05 / Минский автом. завод; рук. В.В. Корсаков. – Минск, 2005. – 53 с. – ГНТП № ГР 05808729.18-05.

6. Руктешель, О.С. Адаптивный алгоритм трогания с места в автоматическом режиме управления силовым агрегатом автопоезда/ О.С. Руктешель, В.А. Кусяк, А.В. Белевич, В.И. Луцкий // Сборник научных трудов «Актуальные вопросы машиноведения». – 2014. – Вып. 3. – С. 106–110.

7. SAE InternationalTM: Surface vehicle recommended practice / J1939-71: Vehicle Application Layer.– SAE Truck and Bus Control and Communications Network Subcommittee.–2003.–379 P

8. Руктешель, О.С. Моделирование и анализ процесса трогания автопоезда с места / О.С. Руктешель, В.Л. Соломахо, В.А. Кусяк, А.А. Филимонов // Механика машин, механизмов и материалов. – 2011. – № 4(17). – С. 19–24.

9. ZF– AS Tronic® / ZF tech. information, Sheet-No. 1327 750 102a. – ZF Fridrichshafen AG, Germany, 2001. –23 p.

10. Кусяк В.А. Мехатронная система управления многоступенчатой механической коробкой передач / В.А. Кусяк // Изобретатель. – 2014. – № 06(174). – С. 42-45.

11. Коралевски Г. Синтез законов управления и параметров гидромеханических трансмиссий колесных машин: автореф. дис. … д-ра техн. наук: 05.05.03 / Г. Коралевски. – Минск, 2001. – 40 с.

12. Карпиевич, Ю.Д. Микропроцессорная система бортового диагностирования степени износа фрикционных накладок ведомого диска сцепления / Ю.Д. Карпиевич // Вестник БНТУ. – 2007 – № 6. – С. 76 – 78.

13 Оптимизация моментов переключения передач трансмиссии автопоезда с автоматизированным силовым агрегатом: отчет о НИР (заключ.) / Бел. нац. техн. университет; рук. В.А. Кусяк. – Минск, 2010. – 76 с. – № ГР 20200284

14. Автотранспортные средства. Скоростные свойства. Методы испытаний: ГОСТ 22576-90. – Введ. 20.12.90. – Москва: Мин. автомобильного и сельскохозяйственного машиностроения СССР: Госкомитет по управлению качеством продукции и стандартам, 1990. –13 с.

15. СП Технотон. Технические характеристики БСКД [электронный ресурс]. – Режим доступа:– http://www.onboardcomputer.ru /specification. – Дата доступа: 12.11.2009.