РАЗРАБОТКА БЕЗВОДУШНОГО КОЛЕСА С ВНУТРЕННИМ ДЕМФИРОВАНИЕМ С ПРИМЕНЕНИЕМ АДДИТИНЫХ ТЕХНОЛОГИЙ

Назад в рубрикуDEVELOPMENT OF AN AIRLESS WHEEL WITH INTERNAL DAMPING USING ADDITIVE TECHNOLOGIES

Янкевич С.Н., магистр технических наук, нач. научно-исследоват. отдела, ОАО «Приборостроительный завод Оптрон», г. Минск, Беларусь

S. Yankevich, Master of Engineering sciences, head of research department,JSC «Instrument-making plant OPTRON», Minsk, Belarus

Волочко А.Т., научный руководитель работы, доктор технических наук, профессор, заведующий лабораторией микрокристаллических и аморфных материалов физико-технического института Национальной академии наук Беларуси, г. Минск, Беларусь

A.Volochko, advisor, doctor of technical sciences, professor, the head of laboratory of microcrystalline and amorphous materials of the physical-technical institute of the National academy of sciences of Belarus, Minsk, Belarus

Ключевые слова: аддитивное производство, 3D-печать, прототипирование, аддитивные технологии

Key words: additive manufacturing, 3D printing, prototyping, additive technologies

Аннотация. Цель данной работы состоит в разработке безвоздушного колеса с внутренней подвеской для электросамоката с применением модуля исследования проектирования пакета Solidworks и его изготовления посредством аддитивного производства.

Article. The goal of this work is to develop an airless wheel with an internal suspension for an electric scooter using the design research module of the Solidworks package and its manufacturing through additive manufacturing.

ВВЕДЕНИЕ

Концепты безвоздушных автомобильных шин в последние годы все чаще посещают подиумы автосалонов и тестовые полигоны ведущих автопроизводителей.

Так компании Michelin и General Motors заявили, что их решение может стать коммерческим продуктом уже в 2024 году. Компании показали прототип Uptis Prototype (Unique Puncture-proof Tire System), который в доработанном виде и намерены начать выпускать через пять лет.

Колесо выполнено из композитного каучука и полимерного стекловолокна. Это позволяет ему работать на нормальных шоссейных скоростях, в отличие от многих других подобных прототипов. [1]

Рисунок 1 – Прототип безвоздушного колеса Michelin Uptis

Данное решение имеет перспективы не только при производстве автомобильных шин, но и при проектировании демпферных систем лёгких персональных электрических транспортных средств, так как основным критерием при их проектировании высокое внимание уделяется удельным массовым характеристикам и комфорту пользователя при передвижении в городских условиях.

РАЗРАБОТКА И ИСПЫТАНИЕ ПРОТОТИПА

В качестве среды разработки был выбран пакет Solidworks. Разработанная модель соответствует посадочным размерам электросамоката Xiaomi Mijia M365, выбранного для проведения натурных испытаний. Заднее колесо было демонтировано и на его место установлены весы. Было определено что при среднестатистическом весе водителя в 90 кг на заднее колесо может приходится максимум 50 кг нагрузки (при стойке водителя с максимальным смещением назад).

В первом приближении была создана модель с фиксированными посадочными размерами и свободными размерами геометрии спиц-демпферов.

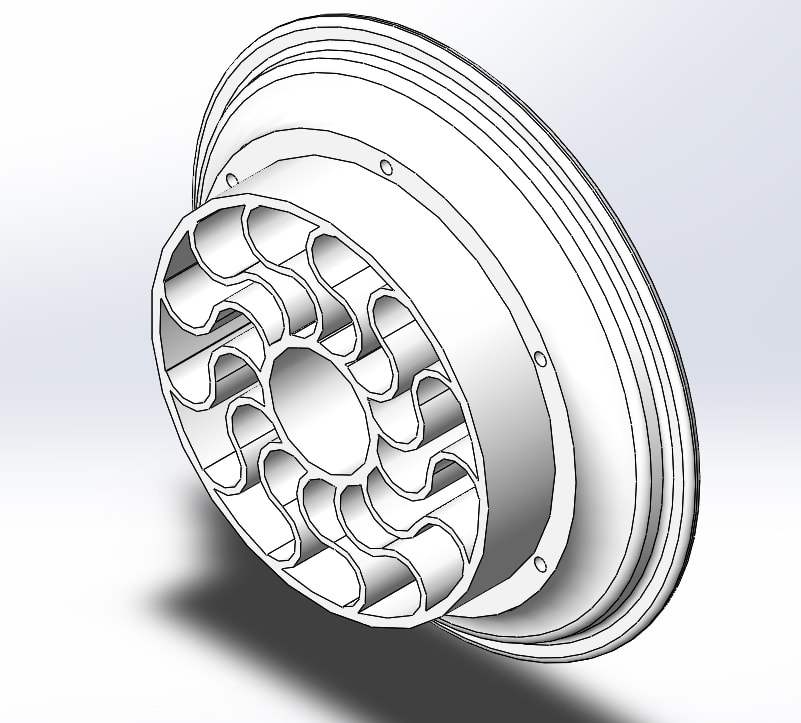

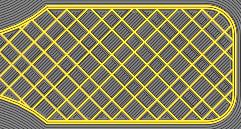

Рисунок 2 – Модель обода колеса

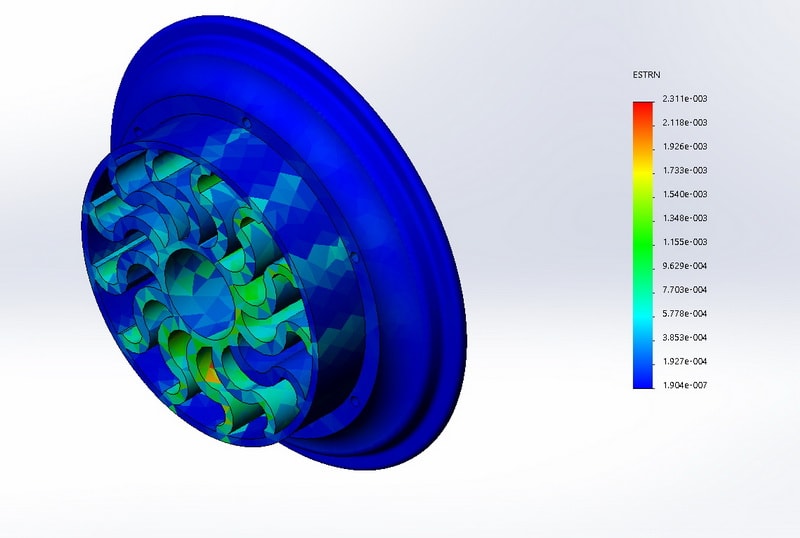

Были заданы статические и рабочие нагрузки и выполнен анализ деформированного состояния спиц обода в среде Solidworks Simulation.

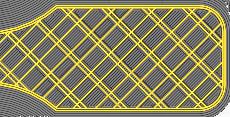

Рисунок 3 – Деформация спиц обода

С целью выбора оптимальных параметров модели был использован модуль исследования проектирования. В качестве переменных параметров были использованы радиусы скругления спиц-демпферов и их толщина. Всего проанализировано 43 возможных сценария с параметрами оптимизации – напряжения во всех точках детали меньше предела текучести при минимальной массе детали. Количество сценариев и время анализа напрямую связано в вычислительными возможностями ПЭВМ. Максимальная деформация при заложенных нагрузках составила 4 мм без разружений.

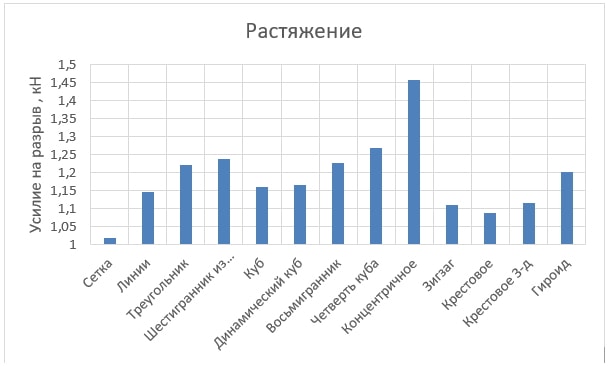

Для выбора оптимальных параметров печати была провелена серия испытаний образцов на растяжение и сжатие. Для проведения испытаний на растяжение использовался образец типа 1А по ГОСТ 11262-2017 (ISO 527-2:2012), на сжантие – куб с гранью 15 мм.

Таблица 1. Параметры печати

| Температура сопла | 200(±2)°C |

| Температура стола | 50(±3)°C |

| Толщина слоя | 0.28 мм |

| Толщина стенки | 0.8 мм |

| Толщина дна/крышки | 0.84 мм |

| Плотность заполнения | 30% |

| Скорость печати | 75 мм/с |

| Пластик | PLA (пр-во КНР) |

| Версия ПО | Cura 4.3 |

| Принтер | Ortur V4 |

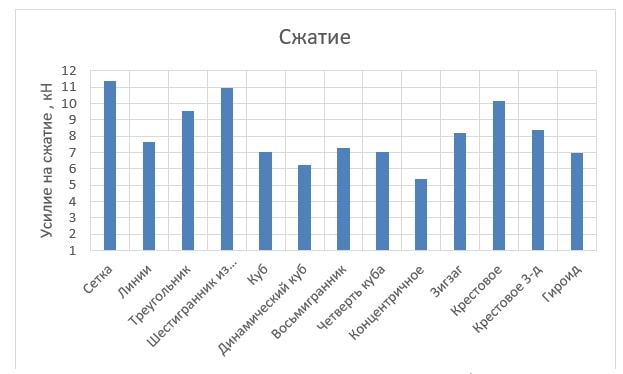

Таблица 2. Результаты испытаний образцов на растяжение и сжатие

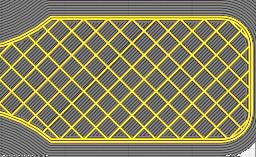

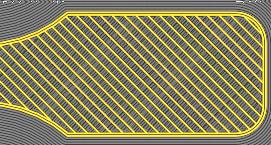

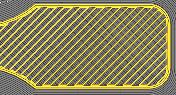

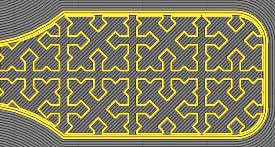

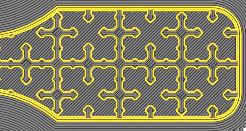

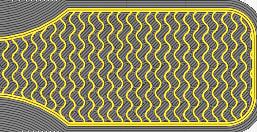

| Рисунок заполнения | Фото | Предел прочности на растяжение, кН | Предел прочности на сжатие, кН |

| Сетка |  |

1,017 | 11,38 |

| Линии |  |

1,146 | 7,66 |

| Треугольник |  |

1,222 | 9,57 |

| Шестигранник из треугольников |  |

1,239 | 10,94 |

| Куб |  |

1,161 | 7,06 |

| Динамический куб |  |

1,165 | 6,22 |

| Восьмигранник |  |

1,226 | 7,25 |

| Четверть куба |  |

1,269 | 7,03 |

| Концентрическое |  |

1,459 | 5,40 |

| Зигзаг |  |

1,109 | 8,22 |

| Крестовое |  |

1,087 | 10,17 |

| Крестовое 3D |  |

1,115 | 8,37 |

| Гироид |  |

1,203 | 6,97 |

Рисунок 4 – Сравнение результатов испытаний образцов на растяжение

Рисунок 5 – Сравнение результатов испытаний образцов на сжатие

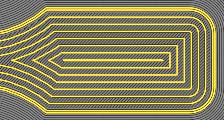

В соответствии с результатами испытаний для снижения неподрессоренных масс наружный обод выполнен с неполным заполнением 30% (рисунок заполнения- шестигранник из треугольников), спицы же изготовлены со 100% заполнением, рисунок заполнения -концентричное.

Рисунок 6 – Внутренняя структура обода колеса и колесо в сборе

Для испытаний разработанной конструкции был собран трамплин. Высота трамплина соответствует высоте бордюра по ГОСТ 6665-91 – не более 0,05 м, скорость электросамоката – 20 км/ч (максимальная конструктивная), вес водителя 90 кг. Запись прыжков производилась посредством видеокамеры с частотой записи 120 fps.

Рисунок 7 – Электросамокат Xiaomi Mijia M365 с установленным экспериментальным колесом на испытаниях

По результатам 10 пробных прыжков максимальная деформация демпфирующих элементов составила 3 мм без нарушения геометрии обода. При кринолинейном движении по ровной поверхности замечен «эффект подруливания»-искривление обода в зависимости от угла поворота руля.

ЗАКЛЮЧЕНИЕ

По результатам испытаний разработанная конструкция колеса показала пользовательские качества, превосходящие исходное камерное колесо, а именно- большее демпфирования неровностей, невозможность образования проколов, на 20% меньшую массу.

Адекватность расчетной модели в среде Solidworks Simulation была подтверждена натурными испытаниями.

Дальнейшее развитие конструкции возможно за счет применения более сложной геометрии спиц-демпферов с целью увеличения боковой устойчивости при криволинейном движении электросамоката а применения композитных пластиков с целью снижения массы и материалоемкости.

СПИСОК ИСПОЛЬЗУЕМЫХ ИСТОЧНИКОВ

1. Michelin и General Motors показали безвоздушную шину Uptis Prototype, которая появится на серийных авто уже через пять лет: [Электронный ресурс]. URL: https://www.ixbt.com/news/2019/06/06/michelin-general-motors-uptis-prototype.html / (дата доступа 28.03.2020)