- — хром- 30 — 60 %;

- — алюминий — 2,5 — 10 %;

- — окись алюминия — 40-60%;

- — активатор — 0,8 – 5 %.

- — хром 35,0 % 30,0 %;

- — алюминий 2,5 % 5,0 %;

- — окись алюминия 58,0 % 60 %;

- — хлористый аммоний 4,5 % 5 ,0 %.

- Хром 24,5%;

- Алюминий 6%;

- Оксид алюминия 69%;

- Хлористый аммоний 0,5%;

- Хром 30%;

- Алюминий 8%;

- Оксид алюминия 61%;

- Фтористый аммоний 1%;

- Хром 40 %;

- Алюминий 10 %;

- Оксид алюминия 49,2%;

- Хлористый аммоний 0,8 %;

ПОВЫШЕНИЕ КОРРОЗИОННОЙ СТОЙКОСТИ ПОРИСТЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ НА ОСНОВЕ ЖЕЛЕЗНОГО ПОРОШКА

Назад в рубрикуЛ.П.ПИЛИНЕВИЧ

Белорусский государственный университет информатики и радиоэлектроники

П. Бровки, 6, Минск, 220013, Беларусь

Приведены результаты теоретических и экспериментальных исследований возможности повышения коррозионной стойкости пористых порошковых материалов (ППМ) на основе железа.Изучен механизм двухэлементного термодиффузионного покрытия системой Cr-Al материалов на основе железа. Проведена оптимизация структурных и гидродинамических характеристик ППМ, изготовленных методом термодиффузионного насыщения пористой матрицы порошками системы Cr- Al. Результаты исследований показали, что диффузионное хромирование фильтрующих элементов из железного порошка позволяет при незначительном уменьшении проницаемости, увеличить коррозионную стойкость до уровня элементов из порошка коррозионностойкой стали.

Ключевые слова: пористый материал, хромоалитирование, коррозионная стойкость, хром, алюминий, диффузионный слой

Введение

Пористые порошковые материалы нашли широкое внедрение в различных областях промышленности. Они с успехом применяются в машиностроении, сельском хозяйстве, медицине, радиоэлектронной, химической промышленностях, в атомной энергетике и приборостроении и др.

Наиболее широкое применение ППМ нашли в качестве фильтрующих материалов, однако в ряде современных производств, требуются ППМ, обладающие, не только высокими фильтрующими, но и высокими прочностными и коррозионностойкими характеристиками, способными работать в условиях агрессивных сред.

Для развития промышленного производства фильтрующих материалов в Республике Беларусь значительное внимание уделяется внедрению эффективных методов повышения коррозионной стойкости и упрочнения поверхности изделий, изготовленных на основе доступных и дешевых видов сырья, например на основе железа, и железного порошка. В связи с тем, что изделия на железной основе подвергаются быстрому окислению с образованием окислов типа FeO, Fe3O4, которые приводят к разрушению изделий, повышение коррозионной стойкости данного типа изделий является важной и актуальной задачей.

Одним из наиболее эффективных методов повышения коррозионной стойкости и упрочнения ППМ [1, 2, 3], изготовленных из доступных и дешевых видов сырья, например, на основе железного порошка, является комплексное термодиффузионное покрытие системой «Cr-Al» (хромоалитирование). При комплексном насыщении увеличивается диффузионная подвижность хрома и, как следствие, возможность осаждения хрома на поверхности ППМ. Это обусловлено образованием твердых растворов и интерметаллидных соединений Cr, Al и Fe, упрочняющих и хорошо защищающих поверхность материала от окисления.

Фильтроэлементы на основе железа с защитным термодиффузионным покрытием способны заменить фильтры из дорогих коррозионно-стойких порошковых материалов.

Целью настоящей работы является повышение коррозионной стойкости пористых порошковых материалов на основе железного порошка с использованием метода термодиффузионного покрытия пористых изделий защитной системой Cr-Al.

ИССЛЕДОВАНИЕ МЕХАНИЗМА ТЕРМОДИФФУЗИОННОГО ПОКРЫТИЯППМ

Одним из эффективнейших методов повышения коррозионной стойкости изделий, изготовленных из железных порошков, является комплексное термодиффузионное покрытие системой «Cr-Al» (хромоалитирование). При комплексном насыщении увеличивается диффузионная подвижность хрома и как следствие повышается технологические свойства изделия. Это обусловлено образованием твердых растворов и интерметаллидных соединений Cr, Al и Fe, хорошо защищающих поверхность материала от окисления.

Хромалитирование производят методом порошков, шликерным и другими. Способы хромалитирования можно разбить на две большие группы:

– одноступенчатые, когда формирование покрытия происходит в результате одновременного осаждения хрома и алюминия на подложку;

– двухступенчатые, при которых вначале производится хромирование, а затем алитирование.

Наиболее распространенным методом хромоалитирования является метод порошков. При хромоалитировании этим методом хром и алюминий могут быть введены в смесь в виде хромалюминиевого сплава или в виде порошка чистого хрома и алюминиевой пудры. В этом случае при высокой температуре хром и алюминий в смеси взаимодействуют и образуют более или менее однородные частицы хромалюминиевого сплава. Однородность частиц по составу зависит от тщательности перемешивания. Чем равномернее распределен хром и алюминий в исходной смеси, тем однороднее по составу частицы хромалюминиевого сплава. Активность смеси зависит не только от абсолютных количеств хрома и алюминия, но и от соотношения и природы используемого активатора. Обычно хромалюминиевые сплавы, применяемые для хромоалитирования, представляют собой твердые растворы алюминия в хроме. При содержании 20 % Al в хромалюминиевом сплаве образуется β-фаза – Cr2Al. Если в металлической составляющей смеси содержится более 20 % Al, то образование Cr2Al заметно понижает активность смеси при сравнительно небольших выдержках при температуре хромоалитирования. Смеси, в которых алюминия содержится более 25 % по отношению ко всему хромалюминиевому сплаву, почти не применяются. Вредным является кислород, растворенной в хлоре, так как при образовании хромалюминиевого сплава на поверхности частиц образуются окислы алюминия, которые понижают активность смеси. В связи с этим предпочтительным является порошок хрома, полученный восстановлением кальцием или магнием.

При хромоалитировании одноступенчатым способом большое значение имеет дисперсность и величина поверхности частиц порошка хрома. При использовании мелких порошков с величиной частиц до 13 мкм увеличивается содержание хрома в покрытии, как вследствие увеличения реакционной поверхности, так и из-за захвата покрытием мельчайших частиц. При одноступенчатом хромоалитировании в качестве активаторов используется хлористый или фтористый аммоний. Нейтральной составляющей служит окись алюминия. Механизм осаждения алюминия на подложку состоит в том, что вначале образуется субхлорид алюминия по реакции:

AlCl3 + 2Al = 3FlCl (1)

Или AlCl3 = AlCl + Cl2, (2)

а затем на поверхности детали происходит самовосстановление алюминия вследствие окисления некоторого количества соединения алюминия низшей валентности до соединения высшей валентности:

3AlCl = AlCl3 + 2Al (3)

Что касается механизма осаждения хрома на подложку при хромоалитировании, то при использовании хлористого аммония, вначале протекают реакции диссоциации хлористого аммония:

NH4Cl = NH3 + HCl; (4)

NH3 = 3H + N. (5)

Затемидутследующиереакции:

Сr + 2HCl = CrCl2 + H2; (6)

CrCl2 + Fe = Cr + FeCl3; (7)

СrCl2 + H2 = Cr + 2HCl. (8)

Хром может осаждаться в результате реакции замещения (7) или восстановления (8). Однако считается, что наиболее вероятной является реакция:

3CrCl2 = Cr + 2CrCl3 (9)

Предпочтительная дисперсность порошков хрома примерно не более 20 мкм.

На основании анализа информационных источников [4-5] определен рекомендуемый базовый состав смеси для хромоалитирования:

Экспериментальные исследования термодиффузионного покрытия фильтрующих элементов из спеченного железного порошка для очистки слабоагрессивных жидкостей проводились с учетом вышеуказанного состава.

Вначале были проведены предварительные исследования хромоалитирования компактных железных образцов со следующими составами смеси:

Процесс проводили в закрытом контейнере в атмосфере водорода при температуре 9500С в течение 4 часов.

На данном этапе исследований изучалось влияние содержания алюминия в смеси порошков на толщину защитного покрытия образцов. Микроструктуру среза покрытия изучали на металлографическом микроскопе POLYVAR фирмы REICHERT (Австрия). Исследования показали, что введение в смесь порошков 2,5 % алюминия практически ничего не меняет, а при содержании алюминия 5 % получается покрытие толщиной 0,2 мм с концентрацией примерно 10-12 % Al и 4-5 % Cr.

Коррозионную стойкость определяли количественными методами основой, которых является время достижения заданной (допустимой) степени коррозионного поражения металла в определенных условиях, ГОСТ 9.908-85.

Для исследований процесса диффузионного хромоалитирования было изготовлено шесть пористых образцов на основе железного порошка марки ПЖР3, полученного методом распыления фракции 0,160–0,200 мм (ГОСТ 9849-86).

Перед прессованием порошок железа смешивали с пластификатором в виде парафина (3 % по массе), прессовали при давлении 300 – 350 МПа, затем спекали по ступенчатому режиму. Вначале нагревали до 500–600°С, делали выдержку для выгорания парафина, затем медленно повышали температуру и спекали при 1150–1200°С.

Характеристики ППМ – пористость, коэффициент проницаемости, величина пор спеченных образцов из железного порошка представлены в таблице 1.

Таблица 1. Характеристики образцов-матриц ППМ на основе железного порошка

| № образцов |

Состав ППМ по массе |

Параметры ППМ | |||

| Пористость, % | Коэффициент проницаемости, 10-13 м2 | Размеры пор, мкм | |||

| макс. | средн. | ||||

| 1 | 100% ПЖР3 | 43,9 | 34,2 | 25,0 | 20,2 |

| 2 | 100% ПЖР3 | 42,7 | 31,0 | 20,4 | 14,4 |

| 3 | 100% ПЖР3 | 37,8 | 30,1 | 18,8 | 9,5 |

| 4 | 100% ПЖР3 | 42,1 | 29,8 | 21,7 | 16,8 |

| 5 | 100% ПЖР3 | 41,7 | 30,4 | 22,0 | 16,2 |

| 6 | 100% ПЖР3 | 42,2 | 32,4 | 21,9 | 18,4 |

Хромоалитирование осуществляли методом порошков одноступенчатым способом. В качестве исходных компонентов шихты диффузионного покрытия были выбраны порошки хрома (Cr), алюминия (Al), оксида алюминия (Al2O3), который является нейтральной составляющей. В качестве активатора использовали хлористый аммоний (NH4Cl).

Проводили три серии опытов. Содержание хрома в смеси меняли от 24,5 до 40 %, содержание алюминия от 6 до10 %, активатора – от 0,5 до 1 %, остальное – оксид алюминия.

Процентное содержание составляющих смеси для диффузионного покрытия для каждой серии опытов представлено ниже (температура спекания 1000 0С; время спекания 4 ч).

Состав №1

Состав №2

Состав №3

В начале каждого спекания тщательно перемешивали компоненты шихты. На дно контейнера насыпали слой шихты толщиной 20–30 мм. Затем укладывали пористые образцы ППМ, изготовленные на основе железных порошков, и равномерно засыпали их шихтой таким образом, чтобы над образцами также был слой шихты толщиной 20–30 мм. Контейнер закрывали крышкой и загружали в камерную электропечь. Температуру в печи в течение 1,5–2 ч. доводили до 600 °С, затем повышали до температуры спекания и выдерживали 3–4 ч. Для получения качественного покрытия необходимо, чтобы во время выдержки в смеси при высокой температуре не было интенсивного поступления воздуха из атмосферы в контейнер, поэтому процесс проводили в атмосфере аргона. Температуру спекания выдерживали в пределах 950-1000 °С. Время спекания в среднем составляло 4 ч. После выдержки в печи и охлаждения образцы извлекали из контейнера и очищали от остатков шихты.

В смеси, содержащей 6 % Al, толщина покрытия составила 0,14 мм при концентрации элементов Al (10–12) % и Cr (4–5) %. В образцах состава №2 толщина диффузионного слоя получилась значительно ниже и составила 0,08 мм. Концентрация Al составила 8–10 %, Cr 5–7 %. Это объясняется тем, что, видимо, фтористый аммоний является не очень подходящим активатором для такого сочетания компонентов смеси. Увеличение содержания Cr в смеси до 40 %, Al до 10 % и применение в качестве активатора 0,8 % хлористого аммония позволило получить толщину диффузионного слоя в 0,18 мм. При этом концентрация Al составила 15 %, Cr – 10 %.

На основании проведенных исследований микроструктурного анализа был подобран еще один состав (опыт 4) с большей концентрацией Cr (48 %) и активатора хлористого аммония (1 %), но меньшим содержанием стабилизатора Al2O3 (41 %), содержание Al сохранилось прежним – 10 %. Спекание проводилось в атмосфере аргона при температуре 1000°С в течение 4 ч.

Микроструктурный анализ образцов последнего опыта показал, что толщина диффузионного слоя составила 0,22 мм с концентрацией Al и Cr 14 и 12 % соответственно. Для одноступенчатого способа диффузионного покрытия данные результаты являются приемлемыми, и этот состав можно считать близким к оптимальному, однако в этом случае было замечено заростание мелких пор хромоалитированным покрытием, что привело к нежелательному уменьшению общей пористости и снижению проницаемости ППМ. Структура хромоалитированных на подложках ППМ представляет собой твердый раствор хрома и алюминия в α-железе. Концентрация хрома и алюминия в таких слоях плавно уменьшается от поверхности к центру.

Для выбора режима нанесения термодиффузионного слоя, близкого к оптимальному, были проведены два опыта получения покрытий методом порошков. В качестве исходных составляющих применялся ранее подобранный оптимальный состав смеси: Cr – 48 %, Al – 10 %, Al2O3 –41%, NH4Cl – 1%.Дисперсность порошков хрома и алюминия в шихте составляла менее 40 мкм. Шихту тщательно перемешивали. Затем производили укладку образцов ППМ в контейнер и их засыпку, как было описано выше. В одном опыте спекание проводили в контейнере с плавким затвором. Температуру поднимали постепенно в течение 2 ч до 600°С, затем до 1040°С и спекали 3 ч. Во втором опыте спекание проводили в атмосфере аргона для предотвращения поступления воздуха из атмосферы в контейнер. Температуру поднимали постепенно в течение 1,5 ч до 400°С, затем до 950°С и спекали 3 ч.

В таблице 2 приведены результаты предварительных испытаний экспериментальных образцов до и после термодиффузионной обработки.

Таблица 2. Свойства ППМ на основе порошка железа до и после термодиффузионной обработки

| Материал ППМ | Средний размер пор, мкм | Пористость, % | Коэффициент проницаемости, 10-13 м2 | Толщина слоя покрытия, мкм. | |||

| До ТДО | После ТДО | До ТДО | После ТДО | До ТДО | После ТДО | ||

| ПЖРВ | 60,7 | 50,8 | 44,2 | 38,5 | 45,8 | 38,2 | 28-46 |

Анализ показывает, что полученные результаты термодиффузионной обработки сильно не отличаются, но более удобным и технологичным является использование метода получения покрытия в защитной атмосфере аргона (который предотвращает попадание кислорода из атмосферы в реакционный контейнер), чем использование контейнеров с плавкими затворами. Температуру спекания желательно выдерживать около 950°С. Время спекания — 4ч.

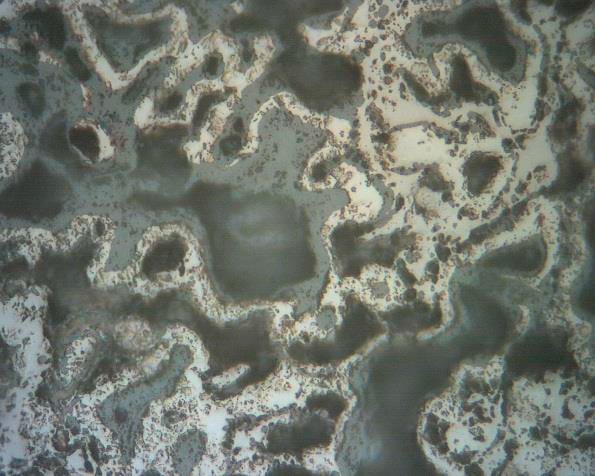

На рисунке 1 представлена топограмма поверхности шлифа образца ППМ с покрытием в атмосфере аргона, на котором видно, что на поверхности порового пространства образуется защитный слой системы Cr-Al

Рис.1. Микроструктура шлифа ППМ с покрытием, × 500

Метод порошков является достаточно простым, не требует сложных приспособлений и оборудования и позволяет получать равномерное покрытие.

Исследования коррозионной стойкости образцов осуществляли гравиметрическим методом в 5% –ном растворе серной кислоты. Испытания на коррозионную стойкость проводили в открытых стаканах в соответствии с методикой, изложенной в ГОСТ 9.908-85. Температура испытаний составляла 20°С, продолжительность — 100 ч. Коррозионную стойкость оценивали по потере массы, отнесенной к единице площади образца.

Результаты оценки гравиметрическим методом коррозионной стойкости ППМ из железного порошка после диффузионного хромирования, а также ППМ из железного порошка ПЖ4М3 и порошка коррозионностойкой стали ПХ18Н15 без покрытий приведены в таблице 3.

Таблица 3. Результаты исследований коррозионной стойкости ППМ из порошков ПЖ4М3 и ПХ18Н15

| Состав ППМ по массе | Пористость, % | Условия насыщения | Потеря массы за n часов испытаний, г/м2 | ||||

| °С | ч | 25 | 50 | 75 | 100 | ||

| 100% ПЖ4М3 | 46 | — | — | 250 | 600 | 1000 | 1450 |

| 96% ПЖ4М3+4% Cr | 46 | — | — | 290 | 590 | 950 | 1380 |

| 100% ПХ18Н15 | 43 | — | — | 290 | 440 | 720 | 870 |

| 100% ПЖ4М3 | 44 | 1100 | 2 | 90 | 290 | 360 | 430 |

| 100% ПЖ4М3 | 42 | 1100 | 4 | 120 | 290 | 410 | 540 |

| 100% ПЖ4М3 | 40 | 1100 | 6 | 69 | 160 | 320 | 540 |

| 96% ПЖ4М3+4% Cr | 45 | 1100 | 4 | 220 | 440 | 550 | 700 |

Анализ данных, приведенных в таблице, показывает что, диффузионное хромирование значительно повышает коррозионную стойкость ППМ из железного порошка в 5%-ном растворе серной кислоты и выводит ее на уровень коррозионностойкой хромоникелевой стали. Время хромирования на коррозионную стойкость влияет незначительно.

Заключение

Проведены экспериментальные исследования повышения коррозионной стойкости ППМ из спеченных железных порошков путем нанесения защитного покрытия системыCr-Al.Результаты исследований показали, что диффузионное покрытие системой Cr-Al фильтрующих элементов из железного порошка позволяет при незначительном уменьшении проницаемости, увеличить коррозионную стойкость до уровня элементов из порошка коррозионностойкой стали.

UDC [621.762+620.268]:62 – 492.2

INCREASE OF CORROSION RESISTANCE OF POROUS POWDER MATERIALS BASED ON IRON POWDER

L. P. PILINEVICH

Abstract

The results of theoretical and experimental investigations of possibilities of increasing the corrosion resistance of porous powder materials based on iron. We studied the thermal diffusion mechanism of the two-part coating system Cr-Al materials based on iron. Optimization of structural and hydrodynamic characteristics of MRP made by the method of thermodiffusion saturation of the porous matrix powder system Cr — Al. The results showed that the chromium diffusion filtering elements from the iron powder allows for a slight decrease in the permeability, to increase the corrosion resistance to the level of elements from powder corrosion-resistant steel. Keywords: porous material, chromolithography, corrosion resistance, chromium, aluminum, a diffusion layer

Списоклитературы

1. Ситкевич М.В. «Разработка и исследование диффузионноактивных материалов и совмещенных процессов упрочнения изделий из сплавов железа», автореферат на соискание степени д.т.н., Минск 1990, с. 11-15.

2. Филоненко Б.А. «Комплексные диффузионные покрытия», М., Машиностроение, 1981, с.101.

3. «Термическая обработка металлов и сплавов», справочник под ред. Л.С. Ляховича, Высш. школа, 1982.

4. Коломыцев П.Т. «Жаростойкие диффузионные покрытия», М., Металлургия, 1989, с. 130

5. Авторское свидетельство №411166 /СССР/, /Состав комплексного теплозащитного покрытия/, Г.В. Борисенок, А.А. Колесников, С.В. Побережный, О.Л. Ворошнина, опубл. В Б.И., 1991, № 24.

РЕЦЕНЗИЯ

на статью Пилиневича Л.П. «Повышение коррозионной стойкости пористых порошковых материалов на основе железного порошка»

В данной статье приводятся результаты теоретических и экспериментальных исследований возможности повышения коррозионной стойкости пористых порошковых материалов (ППМ) на основе железа. В работе изучен механизм двухэлементного термодиффузионного покрытия порошками системы Cr-Al материалов на основе железа. Проведена оптимизация структурных и гидродинамических характеристик ППМ, изготовленных методом термодиффузионного насыщения пористой матрицы порошками системы Cr-Al. На основании проведенных экспериментальных исследований установлено, что диффузионное хромирование фильтрующих элементов из железного порошка позволяет при незначительном уменьшении проницаемости увеличить коррозионную стойкость до уровня пористых материалов из порошка коррозионностойкой стали.

Представленная работа заслуживает внимания и представляет определенный интерес для специалистов, занимающихся проблемами получения пористых проницаемых материалов. Считаю, что статья может быть опубликована в открытой печати – журнале «Изобретатель».

РЕЦЕНЗЕНТ, д.т.н., доцент М.В.Тумилович