ПОЛУЧЕНИЕ ЭФФЕКТИВНОГО МИНИАТЮРНОГО ТВЕРДОТОПЛИВНОГО РЕАКТИВНОГО ДВИГАТЕЛЯ

Назад в рубрику«Миниатюрный твердотопливный реактивный двигатель и способ его изготовления» (краткое описание двух изобретений к патенту Республики Беларусь № 21319; авторы изобретения: В.П.Бондаренко, Л.Н.Долгий, А.А.Клышко, Е.Б.Чубенко, С.В.Редько, С.И.Футько, К.В.Добрего; заявители и патентообладатели: Учреждение образования «Белорусский государственный университет информатики и радиоэлектроники», Государственное научное учреждение «Институт тепло- и массообмена имени А.В.Лыкова Национальной академии наук Беларуси»).

Данное изобретение относится к области миниатюрных реактивных двигателей и технологии их изготовления.

Как подробно поясняется авторами, для управления местоположением на орбите малогабаритных спутников используются миниатюрные реактивные двигатели, обеспечивающие тяговые импульсы (величиной до 100 мН·с). В настоящее время существуют различные типы миниатюрных реактивных двигателей, различающиеся по принципам работы и видам используемого топлива. Среди них можно выделить жидкостные реактивные двигатели, ионные, твердотопливные. Данные двигатели при использовании их в составе малогабаритных спутников должны иметь небольшие размеры, небольшой вес и развивать требуемую силу тяги и тяговый импульс.

Для осуществления отдельных процедур маневрирования (корректировка траектории движения, поворот или изменение орбиты) целесообразно использовать одноразовые твердотопливные миниатюрные реактивные двигатели. Необходимую суммарную величину импульса можно набирать последовательным или одновременным запуском (срабатыванием) нескольких одноразовых твердотельных миниатюрных двигателей. При этом необходимое количество одноразовых двигателей может быть изготовлено в виде одного цельного блока — матрицы. Однократное использование двигателя компенсируется отсутствием сложных систем управления (мощностью, подачей топлива, насосов, клапанов) и, следовательно, повышенной надежностью, меньшими габаритами и весом. В качестве топлива таких одноразовых двигателей выгодно использовать твердые вещества (полимеры), как обладающие наибольшей удельной энергией.

Применение технологии микроэлектромеханических систем («МЭМС технологии») для изготовления миниатюрных реактивных двигателей на пластинах монокристаллического кремния позволяет упростить процесс непосредственного изготовления и снизить стоимость единичного двигателя, а также создавать матрицы из большого числа двигателей с воспроизводимыми и одинаковыми характеристиками (всё — при сравнительно низкой стоимости и высокой надежности). Кремниевая «МЭМС технология» позволяет также интегрировать электрическую схему управления в исключительной близости от двигателей, заметно сокращая необходимое количество электрических соединений.

Существующие варианты конструкций миниатюрных твердотопливных реактивных двигателей (изготавливаемых по «МЭМС технологии») по способу изготовления камеры для хранения топлива можно разделить на вертикальные (в которых резервуар выполняется перпендикулярно плоскости кремниевой пластины) и горизонтальные (резервуар расположен параллельно плоскости пластины).

Задача данного изобретения — получение эффективного миниатюрного твердотопливного реактивного двигателя (изготовленного по «МЭМС технологии» с использованием кремниевых пластин без применения дорогостоящих технологических методов) с возможностью выполнения его «в виде матричного миниатюрного твердотопливного реактивного двигателя выбранной размерности».

Для решения данной задачи автором предлагается следующие формулы изобретений (см. пункты 1-4): (1) Миниатюрный твердотопливный реактивный двигатель, изготавливаемый по «МЭМС технологии» из монокристаллического кремния; (2) Способ изготовления миниатюрного твердотопливного реактивного двигателя по п. 1; (3) Способ по п. 2; (4) Способ по п. 2. Также предложены 23 геометрические фигуры для проведение необходимых демонстраций.

Далее приведена последовательность основных технологических операций производства миниатюрного твердотопливного реактивного двигателя по предложенному способу:

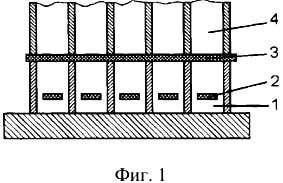

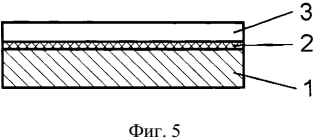

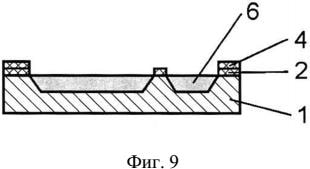

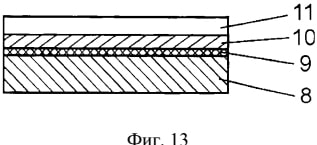

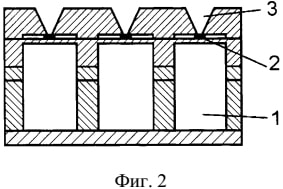

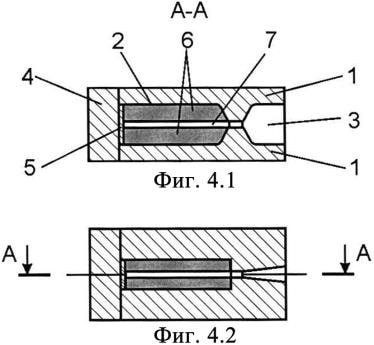

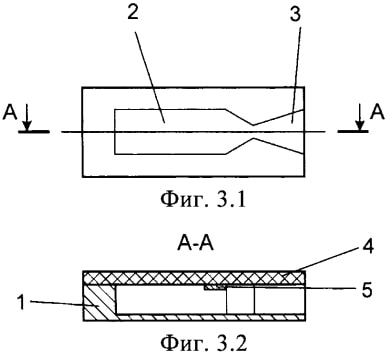

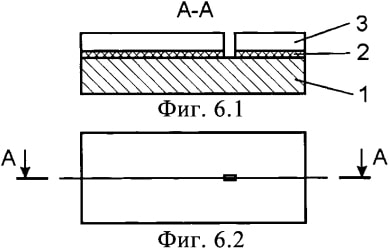

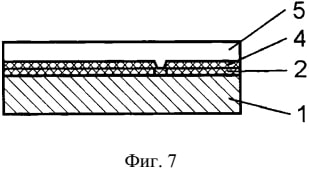

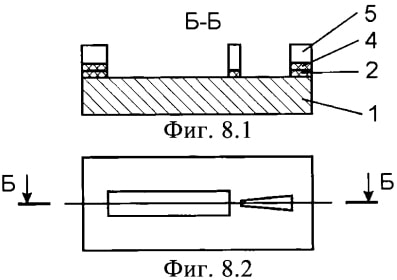

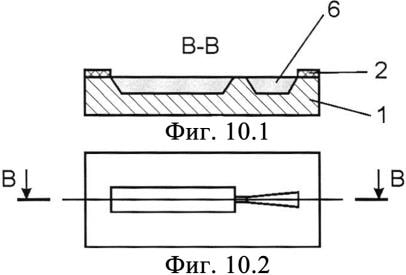

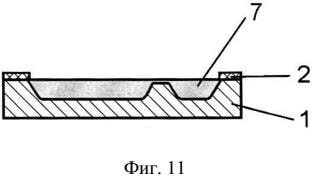

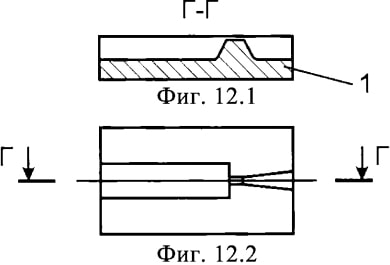

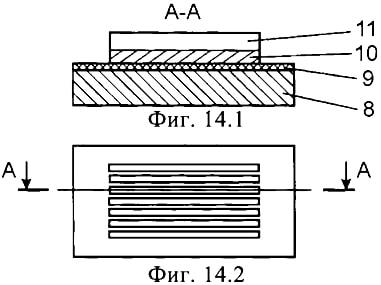

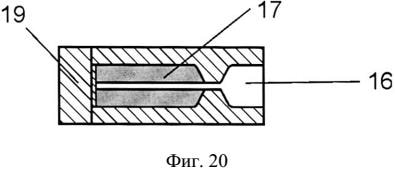

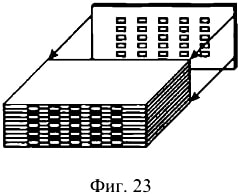

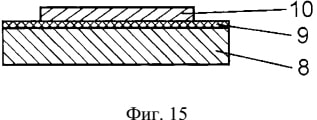

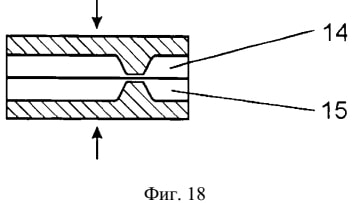

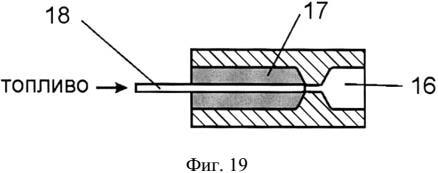

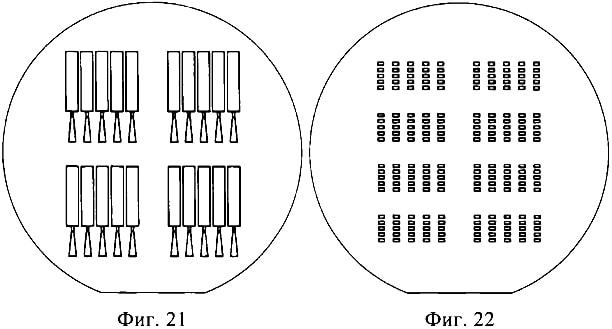

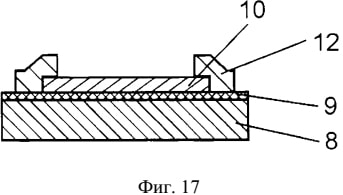

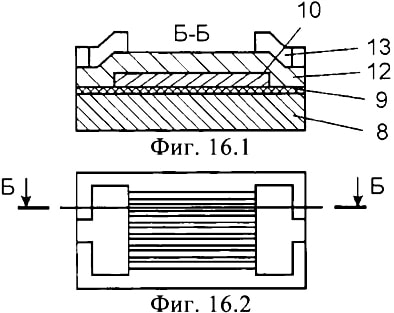

фиг. 1 — конструкция двухсекционного вертикального миниатюрного реактивного двигателя; фиг. 2 — конструкция односекционного вертикального миниатюрного реактивного двигателя; фиг. 3.1 — конструкция горизонтального миниатюрного реактивного двигателя (вид сверху); фиг. 3.2 — конструкция горизонтального миниатюрного реактивного двигателя (разрез); фиг. 4.1 — конструкция миниатюрного твердотопливного реактивного двигателя по предложенному способу (поперечный разрез); фиг. 4.2 — конструкция миниатюрного твердотопливного реактивного двигателя по предложенному способу (вид сверху); фиг. 5 — подложка монокристаллического кремния с нанесенным первым маскирующим слоем и первым слоем фоторезиста; фиг. 6.1 — разрез подложки монокристаллического кремния с нанесенным маскирующим слоем и фоторезистом, с нанесенным рисунком входного отверстия сопла после вскрытия фоторезиста и травления маскирующего слоя; фиг. 6.2 — вид сверху подложки монокристаллического кремния с нанесенным маскирующим слоем и фоторезистом, с нанесенным рисунком входного отверстия сопла после вскрытия фоторезиста и травления маскирующего слоя; фиг. 7 — подложка монокристаллического кремния после удаления первого слоя фоторезиста с нанесенным вторым маскирующим слоем и вторым слоем фоторезиста; фиг. 8.1 — разрез подложки монокристаллического кремния с нанесенным рисунком камер сгорания и сопла после вскрытия фоторезиста и травления маскирующего слоя; фиг. 8.2 — вид сверху подложки монокристаллического кремния с нанесенным рисунком камер сгорания и сопла после вскрытия фоторезиста и травления маскирующего слоя; фиг. 9 — подложка монокристаллического кремния с удаленным вторым слоем фоторезиста и со сформированным слоем пористого кремния в области камер сгорания и сопла; фиг. 10.1. — разрез подложки монокристаллического кремния после удаления второгомаскирующего слоя; фиг. 10.2 — вид сверху подложки монокристаллического кремния после удаления второго маскирующего слоя; фиг. 11 — подложка монокристаллического кремния со сформированным по всей площади блока камер сгорания и сопел вторым тонким слоем пористого кремния; фиг. 12.1 — разрез элемента блока камер сгорания и сопел после травления пористого кремния и скрайбирования; фиг. 12.2 — вид сверху элемента блока камер сгорания и сопел после травления пористого кремния и скрайбирования; фиг. 13 — подложка монокристаллического кремния с нанесенным последовательно диэлектрическим слоем, слоем поликристаллического кремния и первым слоем фоторезиста; фиг. 14.1 — разрез подложки монокристаллического кремния (с фиг. 9) после процесса фотолитографии и селективного травления слоя поликристаллического кремния; фиг. 14.2 — вид сверху подложки монокристаллического кремния (с фиг. 9) после процесса фотолитографии и селективного травления слоя поликристаллического кремния; фиг. 15 — подложка монокристаллического кремния после удаления первого слоя фоторезиста; фиг. 16.1 — разрез подложки монокристаллического кремния после напыления слоя металлизации и нанесения второго слоя фоторезиста; фиг. 16.2 — вид сверху подложки монокристаллического кремния после напыления слоя металлизации и нанесения второго слоя фоторезиста; фиг. 17 — пластина монокристаллического кремния после удаления второго слоя фоторезиста; фиг. 18 — соединение двух элементов блока камер сгорания и сопел; фиг. 19 — заполнение топливом блока камер сгорания и сопел; фиг. 20 — соединения блока камер сгорания и сопел с устройством поджига топлива; фиг. 21 — пластина монокристаллического кремния с расположенными на ней элементами четырех модулей блоков камер сгорания и сопел по пять в каждом; фиг. 22 — пластина монокристаллического кремния с расположенными на ней восемью матрицами устройств поджига топлива для матричных миниатюрных ракетных двигателей (размерностью 5×5); фиг. 23 — собранный матричный миниатюрный твердотопливный реактивный двигатель (размерностью 5×5) блоков камер сгорания и сопел с подсоединяемой матрицей устройств поджига топлива соответствующей размерности.

Например, фиг. 4.1 — 4.2 включают два одинаковых профилированных элемента 1, в каждом из которых сформированы части камеры сгорания 2 и сопла 3. Со стороны камеры сгорания и сопла присоединено устройство поджига топлива 4 с расположенным на нем (со стороны камеры сгорания) нагревательным элементом 5. Камера сгорания двигателя 2 заполнена твердым топливом 6 таким образом, чтобы вдоль оси двигателя оставался открытый канал 7.