- — разработаны научно-технологические основы формирования наноструктурированных антифрикционных композиционных материалов (покрытий), базирующиеся на использовании структурообразующих качеств наноразмерных модифицирующих добавок;

- — предложены высокоэффективные методы создания наноструктурированных композиционных материалов (покрытий) триботехнического и инструментального назначения с повышенным уровнем потребительских свойств (за счет модифицирования наноразмерными алмазно-графитовыми добавками);

- — разработан метод повышения ресурса тяжело нагруженных трибосопряжений на основе эффекта трибомеханического модифицирования (в результате деформационно-активируемых структурно-фазовых превращений в поверхностях трения материалов с метастабильной структурой при трибовзаимодействии в присутствии смазок, содержащих наноразмерные сверхтвердые компоненты);

- — разработана гамма наноструктурированных композиционных смазочных и конструкционных материалов для узлов трения, абразивного и лезвийного инструмента (с улучшенными эксплуатационными свойствами) и освоено их производство для ряда отраслей.

- — технология изготовления элементов узлов трения из макрогерегенных композитов с алмазно-графитовым смазочным покрытием использована ОАО «Белэнергоремналадка» при модернизации 13 турбоагрегатов белорусской энергосистемы с увеличением межремонтного периода для тяжело нагруженных опор скольжения;

- — технология трибомеханического модифицирования внедрена на ОАО «Гомельский завод литья и нормалей» для повышения работоспособности шарниров механизмов копирования рельефа поля жаток зерноуборочных комбайнов (с обеспечением снижения уровня потерь зерна при уборке урожая с 0,78 до 0,52 %);

- — по освоенной ОДО «Спецсмазки» технологии изготовления пластичных смазок с пакетом наноразмерных добавок для тяжело нагруженных узлов трения произведено и реализовано для белорусских потребителей (ОАО «Белкард», ОАО «Минский тракторный завод», ОАО «Кузнечный завод тяжелых штамповок», ОАО «Березовский комбинат силикатных изделий», ОАО «ТАиМ» и др.) свыше 300 тонн импортозамещающих смазочных материалов;

- — оборудование для производства композиционных пластичных смазок с наноразмерными добавками поставлено компании «Daewha Alloytech Co., Ltd.» (Республика Корея) по контракту на сумму 140 тыс. долларов США;

- — технология нанесения хром-алмазных композиционных покрытий внедрена на НП ЗАО «Синта» для изготовления элементов узлов трения погружных насосов (с целью снижения расхода дорогостоящих нержавеющих сталей) привела к повышению ресурса (в 2–3 раза) гидротехнического оборудования.

ЖОРНИК Виктор Иванович

Назад в рубрику

доктор технических наук, доцент, заместитель начальника Отделения технологий машиностроения и металлургии — заведующий лабораторией: «Наноструктурные и сверхтвердые материалы»

ГНУ «Объединенный институт машиностроения НАН Беларуси».

СВЕДЕНИЯ ОБ АВТОРЕ

(с его комментариями)

1. Биографические данные.

Жорник Виктор Иванович родился 22 ноября 1950 года в с. Маргаритово Азовского района Ростовской области. В 1973 году с отличием закончил приборостроительный факультет Ростовского-на-Дону института сельхозмашиностроения и начал трудовую деятельность в должности инженера-конструктора, а затем — инженера-конструктора II категории 10-го Государственного подшипникового завода в г. Ростове-на-Дону. С ноября 1975 г. — аспирант Института проблем надежности и долговечности машин АН БССР (ныне Объединенный институт машиностроения НАН Беларуси) (научный руководитель — член-корреспондент Н.Н. Дорожкин), в котором затем прошел путь от младшего научного сотрудника (1978 г.) до заместителя начальника «Отделения технологий машиностроения и металлургии» — заведующего «Лабораторией наноструктурных и сверхтвердых материалов» (в настоящее время).

В 1982 году успешно защитил диссертацию на соискание ученой степени кандидата технических наук по специальности 05.02.08 — «Технология машиностроения» на тему: «Исследование и выбор технологических параметров температурного активирования припекания покрытий из металлических порошков». В 1990 году Жорнику В.И. присвоено ученое звание старший научный сотрудник, а в 2010 году — ученое звание доцента. В 2012 году защитил диссертацию на соискание ученой степени доктора технических наук по специальности 05.16.06 — «Порошковая металлургия и композиционные материалы» на тему: «Антифрикционные композиционные материалы, модифицированные наноразмерными алмазно-графитовыми добавками».

Награды: нагрудный знак «Юбилейная медаль «В честь 80-летия Национальной академии наук Беларуси» (2010), Почетная грамота НАН Беларуси (2010), нагрудный знак «За вклад в развитие порошковой металлургии» (2010), Почетная грамота ГКНТ РБ (2012, 2017).

Жорник В.И. награжден почетным знаком «Изобретатель СССР» (1987).

2. Область научных интересов.

Жорник В.И. является специалистом в области материаловедения, трибологии и инженерии поверхности. К области его научных интересов относятся: процессы структуро- и фазообразования в композиционных материалах (в том числе – наноструктурных); поверхностные явления при взаимодействии трущихся тел; методы нанесения покрытий и модифицирования поверхности с использованием механического, термического и химического активирования; механохимический синтез композиционных порошковых материалов; нанокомпозиционные пластичные смазки со специальными свойствами; синтез композиционных алмазосодержащих материалов и технологии изготовления инструмента на их основе.

3. Основные научные результаты:

Им сформулированы общие принципы применения модифицирующей наноразмерной алмазно-графитовой добавки при формировании структуры материала (покрытия), включающие: предварительное диспергирование добавки для сохранения структурообразующих свойств наноразмерных частиц; проведение гомогенизации исходной порошковой шихты или технологической суспензии для равномерного распределения частиц добавки по объему (с целью обеспечения изотропности свойств модифицируемого материала (покрытия)); установление температурно-временных параметров технологического процесса получения модифицированного материала (покрытия) для обеспечения протекания процессов взаимодействия добавки с веществом матрицы модифицируемого материала (покрытия) по различным механизмам (адсорбционный, химический, диффузионный).

С использованием подходов термодинамики необратимых процессов и положений теории активирующих факторов процесса спекания порошковых систем показано, что наноразмерные добавки с их высокой поверхностной энергией вносят заметный вклад в протекание диффузионных процессов в порошковой системе. Проанализированы термодинамические аспекты процессов формирования структурно-фазового состояния композита, протекающих при спекании порошковых сплавов в присутствии наноразмерной алмазно-графитовой добавки. Получены соотношения, позволяющие оценить характерное расстояние перемещения диффузионного фронта углерода в железе при электроконтактном спекании сплава на основе железа в присутствии наноразмерной алмазно-графитовой добавки и определяющие характер зависимости параметров структуры (размер зерна) композита (формируемой по механизму собирательной рекристаллизации) — с применением технологических режимов спекания (длительность импульсов, общая продолжительность нагрева).

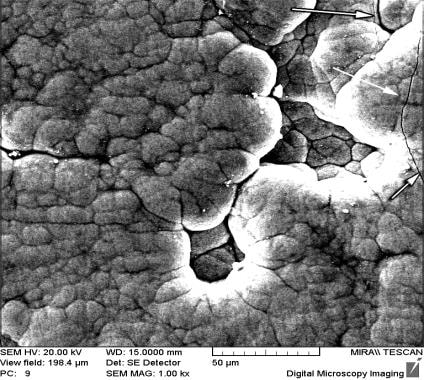

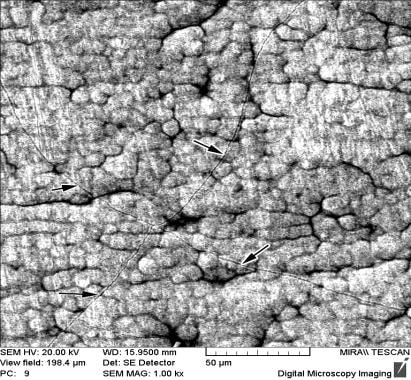

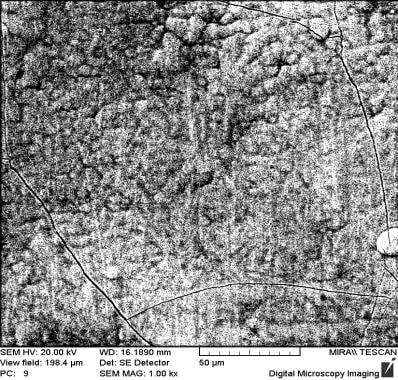

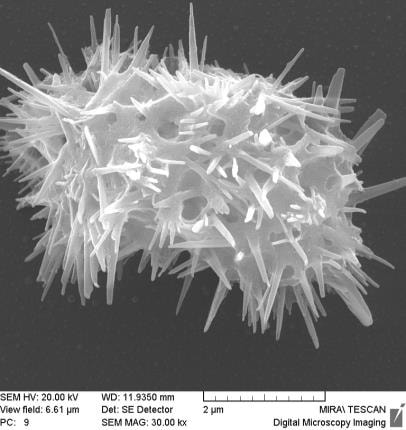

Разработана физико-математическая модель структурообразования композиционного покрытия, осаждаемого из электролита-суспензии с наноразмерной дисперсной фазой на основе рассмотрения кинетики роста кристаллических зерен, раскрывающая механизм формирования элементов структуры модифицированного электрохимического покрытия. На примере осаждения композиционного хромнаноалмазного покрытия показано, что сверхмалые размеры частиц добавки с их большой удельной поверхностью обуславливают многозародышевый характер формирования слоя, что приводит к измельчению структурных фрагментов покрытия и повышению его плотности (рис.1).

а б

б в

в

Рис.1. Топография поверхности осадка хрома, полученного в электролитах с различным содержанием наноалмазов (t=3600 с):

[а, б, в: Са = 0; 5,1; 15,0 (г/л)]

Впервые обнаружено явление трибомеханического модифицирования поверхности трения, наблюдаемое в процессе фрикционного взаимодействия пар трения в среде смазки (содержащей наноразмерные алмазно-графитовые добавки) и проявляющееся в существенном улучшении противоизносных и антифрикционных свойств трущихся поверхностей. Раскрыт механизм его появления (состоящий в формировании в поверхностном слое пластичных металлических материалов ячеистой наноразмерной субструктуры повышенной твердости и износостойкости) — за счет протекания процессов интенсивной пластической деформации поверхностного слоя, инициируемых сверхтвердыми компонентами смазки. При формировании подобной структуры происходит эффективное поглощение энергии фрикционного взаимодействия, а сама ячеистая субструктура обладает повышенным сопротивлением зарождению и распространению микротрещин, что предопределяет увеличение износостойкости сопряжения.

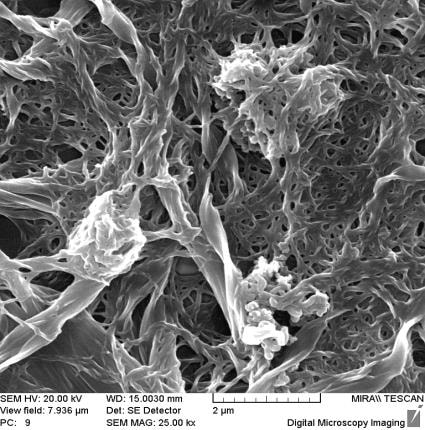

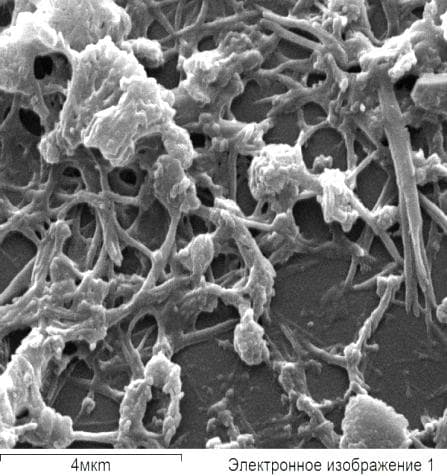

Предложен новый технологический подход к получению нанокомпозиционных пластичных смазочных материалов (ПСМ), обеспечивающий стабилизацию наноразмерных добавок и гомогенность состава смазочных материалов (рис.2). Показано, что равномерно распределенные по объему реакционной массы частицы наноразмерной добавки (являясь дополнительными центрами кристаллизации) способствуют формированию разветвленного каркаса дисперсной фазы. Эффективная реализация структурирующей способности наночастиц добавки в пластичных смазках возможна двумя путями: а) введение наноразмерных добавок на начальной стадии получения ПСМ в дисперсионную среду (до введения компонентов загустителя и их взаимодействия) (при необходимости — их диспергирование до требуемых размеров и стабилизация частиц в структуре дисперсной фазы смазки) (физический способ); б) синтез наноразмерной добавки непосредственно в дисперсионной среде смазки, ее стабилизация и участие стабилизированной добавки в формировании структурного каркаса ПСМ (химический способ). Модифицированная наночастицами пластичная смазка отличается повышенными прочностными и масло удерживающими свойствами, что предопределяет ее улучшенную коллоидную стабильность, повышенные нагрузочные характеристики, смазочные свойства и увеличенный ресурс.

а б

б в

в

Рис.2. Структура дисперсной фазы смазок: комплексной литиевой смазки ИТМОЛ-150 (а), комплексной кальциевой смазки БИНОЛ-180 (б) и комплексной сульфонат-кальциевой смазки OIMOL KSC WR 2 (в):

4. Научные публикации.

Доктор технических наук ЖОРНИК Виктор Иванович — автор (соавтор) около 450 научных работ, в том числе: 12 книжных изданий, 2 учебных пособий, более 150 статей в рецензируемых журналах.

Избранные публикации.

(1) Дорожкин, Н.Н. Получение покрытий методом припекания / Н.Н. Дорожкин, Т.М. Абрамович, В.И. Жорник. – Минск: Наука и техника, 1980. – 176 с.

(2) Механокомпозиты – прекурсоры для создания материалов с новыми свойствами [А.И. Анчаров, А.П. Баринова, П.А.Витязь, В.И. Жорник [и др.]; отв. ред. О.И. Ломовский; Рос. акад. наук, Сиб. отд-ние, Ин-т химии твердого тела и механохимии [и др.]. – Новосибирск: Изд-во СО РАН, 2010. 412 с.- (Интеграционные проекты СО РАН; вып. 26).

(3) Vityaz, P.A. Tribomechanical Modification of Friction Surface by Running-In in Lubricants with Nano-Sized Diamonds / P.A. Vityaz, V.I. Zhornik, V.A. Kukareko, M. A. Belotserkovsky. – New York: Nova Science Publishers, Inc., 2010. – 120 р.

(4) Витязь, П.А. Модифицирование материалов и покрытий наноразмерными алмазосодержащими добавками / П.А. Витязь, В.И. Жорник, В.А. Кукареко, А.И. Комаров, В.Т. Сенють. – Минск: Бел.навука, 2011. – 527 с.

(5) Zhornik, V.I. Tribomechanical Modification of Friction Surface by Running-In Lubricants with Nano-Sized Diamonds / V.I. Zhornik, V.A. Kukareko, M.A. Belotserkovsky // Advances in Mechanics Research. Volume 1 / Editor: Jeremy M. Campbell. – New York: Nova Science Publishers, Inc., 2011. – Р. 1–78.

(6) Витязь, П.А. Повышение износостойкости поверхностей трения трибомодифицированием в среде смазки с наноразмерными алмазосодержащими добавками / П.А. Витязь, В.И. Жорник, В.А. Кукареко // Современные перспективные материалы / Под ред. В.В. Клубовича. – Витебск: Изд-во УО «ВГТУ», 2011. – С. 146–184.

(7) Азизов Р., Саидов М., Жорник В. Коррозионностойкие покрытия на основе полимерных порошковых материалов. Формирование коррозионностойких покрытий газотермическим напылением полимерных порошковых материалов. – Deutschland, Saarbrucken: LAPLAMBERT Academic Publicsing, 2012. – 132 p.

(8) Витязь П.А., Жорник В.И., Белоцерковский М.А., Леванцевич М.А. Повышение ресурса трибосопряжений актированными методами инженерии поверхности. – Минск: Беларус. навука, 2012. – 452 с.

(9) Витязь П.А., Жорник В.И., Ильющенко А.Ф., Сенють В.Т., Комаров А.И., Корженевский А.П., Ивахник А.В. Наноалмазы детонационного синтеза: получение и применение. – Минск: Беларус. навука, 2013. – 380 с.

(10) Перспективные материалы и технологии / Алифанов А.В., Баранникова С.А., Белоцерковский М.А., Жорник В.И., Здор Г.Н. [и др.] / Под ред. В.В. Клубовича. – В 2 т. – Витебск: УО «ВГТУ», 2015. – Т.1. – 398 с; – Т.2. – 380 с.

(11) Перспективные материалы и технологии: монография. – В 2 т. Т. 2 / А.В. Алифанов [и др.]; под ред. В.В. Клубовича. – Витебск: УО «ВГТУ», 2017. – 509 с. Гл.14. Наноструктурные композиционные материалы инструментального назначения на основе кубического нитрида бора / П.А. Витязь, В.Т. Сенють, В.И. Жорник. – С. 254–277.

(12) Витязь П.А., Жорник В.И., Ковалева С.А., Григорьева Т.Ф. Получение композиционных порошков с металлической матрицей методом механохимического синтеза / Порошковая металлургия в Беларуси: вызовы времени / А.Ф. Ильющенко (гл. ред.) [и др.]. – Минск: Беларуская навука, 2017. – С. 414–458.

5. Изобретательская деятельность.

Доктору технических наук ЖОРНИКУ Виктору Ивановичу выданы (в соавторстве) 65 авторских свидетельств и патентов (СССР, Республики Беларусь, России, Евразийского патентного ведомства, Венгрии, ФРГ, ГДР, Испании, Бельгии, ЧССР, Италии, Швейцарии, Великобритании) в различных научно-технических областях.

В области «Инженерия поверхности»:

(1) Способ получения покрытий из металлических порошков (А.с. № 645757 (СССР)); (2) Способ получения многослойных покрытий (А.с. № 677814 (СССР)); (3) Способ нанесения покрытий на поверхности изделий (А.с. № 686820 (СССР)); (4) Устройство для нанесения покрытий из металлических порошков (А.с. № 696694 (СССР)); (5) Способ получения покрытий из металлических порошков (А.с. № 762301 (СССР)); (6) Способ получения износостойких покрытий (А.с. № 909839 (СССР)); (7) Способ получения покры¬тий на режущих кромках длинномерных дета¬лей (А.с. № 963693 (СССР)); (8) Способ получения покрытий из металлических порошков на поверхности длинномер¬ных деталей (А.с. № 1026380 (СССР)); (9) Состав шихты для электроконтактной наплавки (А.с. № 1091450 (СССР)); (10) Способ нанесения покрытий методом электроконтактного припекания (А.с. № 1087285 (СССР)); (11) Способ получения покрытий из металлических порошков на поверхностях длинномерных деталей (А.с. № 1197268 (СССР)); (12) Способ получения износостойких покрытий из порошковых материалов (А.с. № 1185745 (СССР)); (13) Способ газотермического напыления покрытий (А.с. № 1235245 (СССР)); (14) Способ нанесения покрытий из металлических порошков на наружную поверхность изделия (А.с. № 1248309 (СССР)); (15) Способ изготовления абразивных алмазосодержащих отрезных кругов (А.с. № 1472231 (СССР)); (16) Устройство для электроконтактной наплавки металлических порошков (А.с. № 1303262 (СССР)); (17) Способ электроконтактного припекания покрытий из металлических материалов (А.с. № 1519859 (СССР)); (18) Устройство для нанесения покрытий на внутренние поверхности изделий (А.с. № 1706716 (СССР)); (19) Способ получения износостойкого покрытия (Патент № 9422 (Респ. Беларусь)); (20) Способ создания окисной пленки на поверхности полупроводниковой либо металлической подложки (Патент № 14296 (Респ. Беларусь)); (21) Электролит для микродугового оксидирования алюминия и его сплавов (Патент 7607 (Респ. Беларусь)); (22) Способ получения композиционного покрытия (Патент № 11387 (Респ. Беларусь)); (23) Способ упрочнения алмазного инструмента на металлической связке (Патент № 12985 (Респ. Беларусь)).

В области «Композиционные материалы и порошки»:

(24) Тяжелонагруженная опора скольжения и способ ее изготовления (Патент № 5521 (Респ. Беларусь)); (25) Антифрикционный сплав для подшипников скольжения (Патент № 7701 (Респ. Беларусь)); (26) Металлическая связка для получения композиционного материала и способ ее приготовления (Патент № 10305 (Респ. Беларусь)); (27) Аттритор для получения нанопорошков (Патент № 6143 (Респ. Беларусь)); (28) Аттритор для получения нанопорошков (Патент № 8232 (Респ. Беларусь)); (29) Способ получения поликристаллического сверхтвердого материала на основе наноалмазов (Патент № 16118 (Респ. Беларусь)); (30) Способ получения термостойкого сверхтвердого композиционного материала на основе модифицированных порошков алмаза и кубического нитрида бора (Патент ЕА № 026435).

В области «Смазочные материалы»:

(31) Смазочная композиция для тяжелонагруженных узлов трения (Патент № 5906 (Респ. Беларусь)); (32) Способ окисления растительного масла (Патент № 10205 (Респ. Беларусь)); (33) Пластичная комплексная литиевая смазка и способ ее получения (Патент № 10897 (Респ. Беларусь)); (34) Пластичная комплексная литиевая смазка и способ ее получения (Патент № 13722 (Респ. Беларусь)); (35) Установка для производства пластичного смазочного материала с наноразмерной добавкой (Патент № 20396 (Респ. Беларусь)); (36) Пластичная смазка и способ ее получения (Положит. реш. ЕАПО от 31.10.2017 по заявке № 201501134/28).

В области «Алмазные инструменты»:

(37) Способ изготовления алмазного инструмента и шихта для его осуществления (А.с. № 1175079 (СССР)); (38) (Патент № 196 330 (Hungary)); (39) (Патент № 3706496 (BRD)); (40) (Патент № 260 017 (DDR)); (41) (Патент № 2004986 (Espagne)); (42) (Патент № 2004987 (Espagne)); (43) Способ изготовления абразивных алмазосодержащих отрезных кругов (А.с. № 1472231 (СССР)); (44) (Патент № 1000868 (Belgique)); (45) (Патент № 1000867 (Belgique)); (46) (Патент № 2060078 (CSSR)); (47) (Патент № 273 223 (DDR)); (48) (Патент № 263700 (CSSR)); (49) (Патент № 1210346 (Republica Italiana)); (50) (Патент № 672 320 (Schweiz)); (51) (Патент № 673 424 (Schweiz)); (52) (Патент № 2 191 499 (UK)); (53) Способ изготовления алмазного инструмента (А.с. № 1795610 (СССР)); (54) Способ изготовления абразивного инструмента (А.с. № 1620286 (СССР)); (55) Способ изготовления алмазного инструмента (Патент № 1795610 (РФ)); (56) Способ изготовления алмазного инструмента (варианты) (Патент № 2236 (Респ. Беларусь)); (57) Способ упрочнения алмазного инструмента на металлической связке (Патент № 10783 (Респ. Беларусь)).

В области «Изготовление и ремонт деталей»:

(58) Способ устранения течи в трубопроводе высокого давления (Патент № 4334 (Респ. Беларусь)); (59) Способ ремонта сопряженных цилиндрических соединений давления (Патент № 4497 (Респ. Беларусь)); (60) Способ изготовления деталей узлов трения (Патент № 11869 (Респ. Беларусь)); (61) Способ изготовления деталей узлов трения скольжения (Патент № 129829 (Респ. Беларусь)); (62) Способ изготовления детали узла трения скольжения (Патент № 15917 (Респ. Беларусь)).

В области «Оборудование для испытания материалов»:

(63) Устройство для испытания материалов на изнашивание в абразивной массе (А.с. № 1603232 (СССР)); (64) Стенд для триботехнических испытаний подшипников скольжения (Патент № 3417 (Респ. Беларусь)); (65) Устройство для испытаний смазочного материала и материалов пары трения (Патент № 4192 (Респ. Беларусь)).

6. Применение разработок в промышленности.

Ряд разработанных «материалов» и «технологических процессов» (описанных автором выше) внедрены на ряде производств Республики Беларусь и Республики Корея. Направление данных разработок: увеличение ресурса и надежности машин и оборудования, а также — повышение конкурентоспособности продукции отечественных машиностроительных предприятий с целью расширения выпуска импортозамещающих товаров и увеличения экспортного потенциала Республики.

В частности:

Суммарный объем выпуска продукции по разработанным технологиям превысил 1 млн. долларов США.