ПОВЫШЕНИЕ ТЕХНИЧЕСКОГО УРОВНЯ ТЕКУЩЕГО ОБСЛУЖИВАНИЯ И РЕМОНТА ГОРОДСКИХ АВТОБУСОВ

Назад в рубрикуЧ.5. Механизация работ по текущему ремонту подвижного состава как направление повышения уровня его технической эксплуатации

(ч. 1,2,3 опубликованы в № 9, 10, 11 2014 г., ч. 4 в № 2-3 2015 г.)

Д.А. Иваницкий, В.С. Ивашко, И.М. Флерко

Аннотация.

Структура автобусного парка, распределение подвижного состава по пробегу с начала эксплуатации, возрасту и среднегодовому пробегу.

Для принятия решений и разработки мероприятий по механизации работ являются приведенные в таблице1 данные о трудоемкости (в процентах) работ по ЕО, ТО-1, ТО-2, TP автомобилей и автобусов.

Таблица 1 – Трудоемкости работ на ЕО, ТО-1, ТО-2 и ТР легковых

и грузовых автомобилей и автобусов по видам работ

| Виды работ | Грузовые автомобили | Легковые автомобили | Автобусы | |||||||||

| ЕО | ТО-1 | ТО-2 | ТР | ЕО | ТО-1 | ТО-2 | ТР | ЕО | ТО-1 | ТО-2 | ТР | |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 |

| Уборочные | 35 | 45 | 35 | |||||||||

| Моечные | 65 | 55 | 65 | |||||||||

| Контроль-диагностические | 14 | 14 | 2 | 15 | 14 | 3 | 15 | 20 | 2 | |||

| Крепежные | 20 | 17 | 17 | 10 | 18 | 14 | ||||||

| Регулировочные | 15 | 21 | 4 | 16 | 25 | 7 | 22 | 3 | ||||

| Смазочно-очистительные | 25 | 17 | 28 | 15 | 26 | 14 | ||||||

| Электротехнические | 5 | 8 | 8 | 4 | 13 | 8 | 6 | 10 | 8 | |||

| Аккумуляторные | 9 | 4 | 1 | 7 | 4 | 1 | 6 | 4 | 1 | |||

| Топливная аппаратура | 4 | 5 | 3 | 5 | 4 | 3 | 4 | 4 | 3 | |||

| Шиномонтажные | 8 | 14 | 1 | 8 | 10 | 2 | 8 | 12 | 1 | |||

| Шиноремонтные | 1 | 1 | 1 | |||||||||

| Разборочно-сборочные | 26 | 25 | 24 | |||||||||

| Агрегатные | 17 | 14 | 14 | |||||||||

| Сварочные | 4 | 2 | 4 | |||||||||

| Медницкие | 2 | 2 | 3 | |||||||||

| Жестяницкие | 2 | 4 | 3 | |||||||||

| Кузнечно-рессорные | 4 | 2 | 4 | |||||||||

| Слесарно-механические | 14 | 12 | 11 | |||||||||

| Деревоотделочные | 4 | |||||||||||

| Кузовные | 1 | 4 | 8 | |||||||||

| Обойные | 1 | 4 | 5 | |||||||||

| Малярные | 5 | 8 | 8 | |||||||||

Работы, выполняемые на агрегатах и узлах, снятых с автомобиля, более разнообразны, чем при ТО, содержат ряд простых и сложных операций, для выполнения которых требуются более разнообразные комплексы технических средств. Их выполнение не может быть объединено единой технологией в связи с изменчивостью перечня операций по устранению неисправностей и отказов, различием самих неисправностей и их сочетаний, изменяющихся ежедневно.

Уборочно-моечные работы при регулярном их выполнении по трудоемкости занимают одно из первых мест среди других работ ТО и ТР. Выполнение их перед ТО и TP способствует повышению качества выполнения операций. Эти работы, особенно моечные, подлежат первоочередной механизации на АТП любого размера и типа.

Смазочно-заправочные работы в разных объемах и перечнях операций выполняются во всех видах ТО и ТР. От других работ они отличаются четко выраженным разделением по характеру и периодичности исполнения на две группы. В первую входят систематически и часто выполняемые операции (смазка узлов и агрегатов автомобиля через пресс-масленки), во вторую — все остальные, в том числе операции по доливке и замене масел. Несмотря на то, что трудоемкость операций первой группы не очень значительна, их механизация на АТП должна осуществляться более высокими темпами, чем работы, входящие во вторую группу.

Контрольно-диагностические работы выполняются в том или ином объеме во всех видах ТО и ТР. Их главной особенностью, как источника диагностической информации, является неоспоримая значимость для повышения качества выполнения операций непосредственно на постах ТО и TP (первичное использование диагностической информации) и для повышения эффективности технологического процесса производства АТП (вторичное использование диагностической информации), причем эффективность вторичного использования диагностической информации в ЦУПе или других органах управления производством на АТП в несколько раз выше, чем первичного.

Широкое внедрение диагностических работ и их механизация на постах ТО и TP и в системах управления производством представляет собой одно из важнейших направлений механизации процессов на АТП.

Крепежные и регулировочные работы во многих случаях оказываются сходными по конечному результату — устранению излишних зазоров между деталями или их взаимного перемещения. Однако по исполнению операции имеют отличия, заключающиеся в том, что крепежные работы, например, при ТО-1, могут составить определенный цикл (процесс) по всему автомобилю и выполняться с заданной периодичностью, тогда как регулировочные работы проводятся только по отдельным узлам и механизмам агрегатов, с различной периодичностью и по фактической надобности. Крепежные работы, поэтому создают более благоприятные условия для их механизации, чем регулировочные. В группе крепежных работ можно получить лучшие результаты при механизации завертывания (отвертывания) гаек (болтов) относительно больших размеров или большого количества однотипных метизов, расположенных рядом, на одном механизме, агрегате автомобиля.

Электротехнические и аккумуляторные работы выполняются при ТО-1, ТО-2, а также на участках и в зоне ТР. Если исключить из них контрольно-диагностические операции, выполняемые непосредственно на автомобиле с заданной периодичностью, то общность этих работ обусловлена комплексностью содержания (смазочные, крепежные, разборочные и ряд других работ на электрооборудовании), а также различной периодичностью обслуживания или ремонта элементов системы электрооборудования. Большое разнообразие операций, входящих в эти виды работ (кроме контрольно-диагностических), не располагает к их широкой механизации, существенно повышающей производительность труда. Некоторым исключением в этом отношении можно считать комплекс операций по зарядке аккумуляторных батарей. Имеется в виду разработка средств и методов ускоренной зарядки батарей, обеспечивающих получение большого технико-экономического эффекта.

Механизация остальных операций электротехнических и аккумуляторных работ может сказаться не в существенном повышении производительности труда, а в улучшении приемов и методов выполнения отдельных операций, повышении качества измерительной техники, отдельных процессов ремонта и обслуживания элементов электрооборудования, в том числе систем освещения и сигнализации.

Работы по системам питания бензиновых и дизельных двигателей также относятся к группе комплексных, включающих различные диагностические, смазочные, регулировочные, крепежные, ремонтные и другие операции. Кроме диагностических операций, выполняемых с заданной периодичностью, остальные, входящие в эти работы операции, производятся по потребности. Направления механизации этих и электротехнических и аккумуляторных работ во многом идентичны. Большое внимание при механизации работ по системам питания заслуживает вопрос разработки более совершенной диагностической аппаратуры и, в первую очередь, расходомеров топлива, удобных в работе и обладающих высокой точностью измерения.

Шиномонтажные работы выполняются при ТО и TP по необходимости и не регламентированы периодичностью. Поскольку их осуществление нередко связано с необходимостью приложения больших усилий, то основным направлением механизации этих работ является облегчение и улучшение условий труда рабочих при их выполнении.

Шиноремонтные, разборочно-сборочные, сварочные, медницкие, жестяницкие, кузнечно-рессорные, слесарно-механические, деревоотделочные, малярные и другие работы TP, выполняемые на специализированных участках (в цехах, отделениях) АТП, по составу входящих в них операций являются комплексами весьма разнообразными.

Производятся они по мере необходимости, не поддаются четкому планированию или прогнозу. Некоторые из них связаны в большей степени с различными непроизводственными условиями и обстоятельствами (подготовка подвижного состава автотранспорта к техническим осмотрам ГАИ, сельскохозяйственным и другим работам и т. п.).

Удельная трудоемкость этих работ изменяется по месяцам и кварталам года. Каждодневно меняющийся объем работ, состав входящих в них операций и содержание каждой из них, нестабильность загрузки участков и числа рабочих в них, другие производственные и непроизводственные факторы существенно затрудняют осуществление мероприятий по механизации, направленных на существенное повышение производительности труда рабочих на автотранспортных предприятиях.

Учитывая узкую специализацию участков (цехов, отделений) TP и относительно небольшую численность работающих (кроме двух-трех участков), а также изложенное выше, можно отметить, что механизация упомянутых работ может быть направлена на улучшение условий труда рабочих (при малярных, сварочных и других работах) путем разработки и внедрения различных устройств, обеспечивающих снижение взрывоопасности и вредного воздействия среды на человека (при малярных работах), повышение удобства и сокращение времени выполнения операций за счет разработки и применения держателей, зажимов, захватов деталей.

Сборочно-разборочные работы, занимающие большую часть общей трудоемкости TP, могут быть механизированы путем разработки и применения различных по конструкции стендов, снабженных поворотными и другими устройствами.

Механизация других работ TP может быть также направлена на повышение качества выполнения операций за счет более точной обработки деталей, регулировки отдельных механизмов, узлов, соединений их в агрегате и т. д.

Значение механизации работ по текущему ремонту

Примерно 60% всего прироста производительности труда во всем автомобильном транспорте обеспечивается за счет внедрения новой техники, более современной технологии, механизации и автоматизации производственных процессов, около 20% — в результате улучшения организации производства и около 20% — благодаря повышению квалификации работающих.

Механизация технологических процессов ТР автомобильного подвижного состава имеет важное технико-экономическое и социальное значение. Первое выражается в уменьшении численности ремонтных рабочих за счет повышения трудоемкости работ по ТР автомобилей, повышения качества выполнения ТР, улучшении условий ремонтных рабочих.

Снижение трудоемкости выполнения работ по ТР достигается за счет сокращения выполнения соответствующих технологических операций (повышения производительности труда ремонтных рабочих) в результате внедрения средств механизации. Так использование автоматической моечной линии LFO/LFC для мойки автобусов позволяют сократить трудоемкость выполнения этих работ в 10÷15 раз, электромеханического подъемника ПП-24 — в 2 раза, пневмогайковерта FORCE 82581 для гаек колес — в 1,5 раза, стенда Ш515Е для демонтажа шин грузовых автомобилей — в 2 раза и т.д. Большое влияние механизация технологических процессов оказывает на качество выполнения ТР. Особенно это характерно для контрольно-диагностических, моечно-заправочных, уборочно-моечных, монтажно-демонтажных работ.

В свою очередь улучшение качества способствует повышению надежности работы автомобиля на линии, сокращению потока отказов и, следовательно, сокращению объема выполняемых работ, уменьшению потребного числа ремонтных рабочих, времени простоя автомобилей в ремонте и в ожидании ремонта, увеличению времени работы автомобиля на линии.

Улучшение условий труда ремонтных рабочих является одной из основных задач, решаемых при механизации технологических процессов ТР подвижного состава. Пока еще велика доля технологических операций, выполняемых с применением неквалифицированного ручного труда, главным образом тяжелого, однообразного, утомительного и вредного для здоровья ремонтных рабочих. К таким операциям относятся, прежде всего, демонтаж, монтаж и внутригаражная транспортировка узлов и автобусов (передний и задний мосты, двигатель, редуктор, коробка передач (КП), рессоры и другие), уборка и мойка салонов автобусов и кузовов грузовых автомобилей, мойка автомобилей всех типов и автобусов, вулканизация покрышек и другие.

Механизация этих работ, с одной стороны, способствует росту производительности труда ремонтных рабочих и повышению качества выполнения ими ТР автомобилей (за счет меньшей утомляемости и повышения работоспособности), что влечет за собой сокращение потребного числа ремонтных рабочих, сокращение времени простоя автомобилей в ТО и ремонте и в ожидании ТО и ремонта, увеличение времени работы автомобиля на линии.

С другой стороны, механизация тяжелых и вредных работ позволяет снизить число случаев производственного травматизма и профессиональных заболеваний у ремонтных рабочих и связанные с ними потери рабочего времени.

Социальное значение механизации ТР выражается в улучшении условий труда рабочих, уменьшении текучести кадров, во всестороннем и всеобщем повышении культурно-технического уровня ремонтных рабочих.

Улучшение условий труда ремонтных рабочих при механизации достигается за счет организации рабочих мест (выбор и рациональная расстановка технологического оборудования в соответствии с требованиями научной организации труда). При этом большое значение имеет эксплуатационная технологичность используемого оборудования, т.е. удобство его использования при ТР автомобилей.

Уменьшение текучести кадров при механизации происходит за счет удовлетворенности работающих характером и условиями труда. Следствием этого является повышение производительности труда ремонтных рабочих, улучшение качества выполняемых ими работ за счет роста их профессиональной квалификации.

Однако перед началом проведения работ по механизации технологических процессов ТР автомобилей особую важность имеет оценка конечных результатов механизации, то есть влияние на показатели деятельности АТП. Не менее важно иметь такую оценку при решении вопроса об оптимальном уровне механизации того или иного технологического процесса.

НИИАТом были проведены исследования по определению влияния уровня обеспеченности АТП технологическим оборудованием на такие показатели деятельности АТП, как число ремонтных рабочих на 100 автомобилей, коэффициент технической готовности (КТГ) парка автомобилей, коэффициент выпуска парка, расход запчастей и топливно-смазочных материалов. При этом уровень обеспеченности АТП оборудованием определялся приведенной стоимостью технологического оборудования на 100 автомобилей.

Для сравнительной оценки были взяты 40 грузовых АТП и 40 автобусных парков, причем списочный подвижной состав колебался от 65 до 716 единиц. Все АТП были подвергнуты подробному обследованию с целью сбора необходимых данных.

Результаты проведенного анализа говорят о заметном влиянии уровня обеспеченности АТП технологическим оборудованием на показатели, характеризующие результаты их деятельности. С ростом оснащенности АТП технологическим оборудованием значительно уменьшается требуемое число ремонтных рабочих на 100 автомобилей, резко возрастают КТГ и коэффициент выпуска парка (за счет сокращения дней простоя в ремонте и в ожидании ремонта), что, в конечном итоге, приводит к снижению величины фонда заработной платы и повышению доходов АТП.

В настоящее время задача комплексной механизации производства еще далека от своего разрешения. Поэтому сейчас является актуальным изучение фактических уровней механизации технологических процессов ТО и Р на автопредприятиях. Это позволит определить наиболее эффективные направления механизации, выявить зоны и участки с наибольшим использованием ручного труда (в том числе тяжелого и неквалифицированного), разработать комплекс мероприятий по повышению уровня механизации. При этом важно проанализировать фактические уровни механизации не только для автопредприятий в целом, но и для отдельных его подразделений, зон, участков, служб.

По результатам анализа могут быть разработаны планы повышения уровней механизации АТП, позволяющие достигнуть большей эффективности проведения ТО и ТР автомобилей, сократить число ремонтных рабочих, увеличить время работы автомобилей на линии.

Определение уровней механизации работ по текущему ремонту

Изучение фактических уровней механизации технологических процессов ТР на АТП позволяет определить наиболее эффективные направления механизации, выявить зоны и участки с наибольшим использованием ручною труда, разработать комплекс мероприятий по повышению уровней механизации.

По результатам анализа могут быть разработаны планы повышения уровней механизации, позволяющие достигнуть большей эффективности проведения ТР автомобилей, сократить число ремонтных рабочих, увеличить время работы автомобилей на линии.

Анализ фактических уровней механизации должен помочь изыскать направления полной ликвидации или, хотя бы, значительного сокращения затрат ручного (в первую очередь, тяжелого) труда, используемого при проведении ТР автомобилей.

Расчет уровней механизации на АТП производится с использованием “Методики укрупненного определения уровня механизации производственных процессов автотранспортных предприятий”.

В соответствии с методикой выполнение работ по ТР может производиться тремя способами, механизированным, механизировано-ручным и ручным.

К механизированному способу производства относятся работы, выполняемые при помощи машин и механизмов, получающих энергию от специального источника и имеющих электрические, гидравлические, пневматические и другие приводы. Управление машинами и механизмами, а также выполнение вспомогательных процессов и операций осуществляется вручную.

Примером механизированного способа производства на АТП является применение металлообрабатывающих и деревообрабатывающих станков, кузнечно-прессового оборудования, конвейеров для перемещения автомобилей электротельферов, кран-балок и кранов-штабелеров, механизированных подъемников для вывешивания автомобилей, диагностических стендов, механизированных моечных установок, шиномонтажных стендов и т. п. Сюда же относятся работы по контролю и управлению автоматическими установками и поточными линиями, например автоматической линией мойки легковых автомобилей. К механизированному способу производства не относятся связанные с использованием и применением нагревательного оборудования (кузнечные горны, электропечи сушильные камеры), сварочного оборудования, окрасочных камер.

К механизированно-ручному способу производства относятся работы, выполняемые с применением механизированного инструмента, приборов и аппаратуры, когда механизируются отдельные, наиболее трудоемкие, операции с сохранением значительной доли ручного труда. При этом рабочий осуществляет доставку инструмента к месту выполнения операций, его наладку и подключение.

Примером механизированно-ручного способа производства могут служить установки для ручной (шланговой) мойки автомобилей, маслораздаточное оборудование, электро- и пневмогайковерты, контрольно-измерительные приборы, пневматические окрасочные пистолеты, воздухо-раздаточные колонки и т. п.

К ручному способу производства относятся работы, выполняемые при помощи простейших орудий труда: молотка, отвертки, напильника, гаечного ключа, ручной дрели, а также работы, выполняемые при помощи приспособлений и устройств, приводимых в действие мускульной силой человека (съемники, домкраты, краны и другое оборудование, не имеющее приводов от специального источника энергии).

К выполняющим работу механизированным или механизированно-ручным способом следует относить рабочих, использующих один или несколько видов оборудования в течение смены.

Общее время использования оборудования составлять не менее 30% рабочего времени, в противном случае их следует относить к рабочим, выполняющим работу ручным способом.

Уровень механизации производственных процессов па АТП определяется двумя показателями – степенью охвата рабочих механизированным трудом и долей механизированного труда в общих трудозатратах.

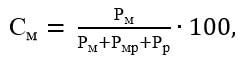

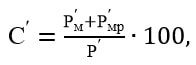

Степень охвата рабочих механизированным трудом С определяется по формуле:

![]() (1)

(1)

где См, Смр – процент рабочих в данном подразделении предприятия, выполняющих работу соответственно механизированным и механизировано-ручным способом.

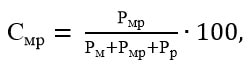

(2)

(2)

где Рм, Рмр, Рр, — число рабочих в данном подразделении предприятия, выполняющих работу соответственно механизированным, механизировано-ручным и ручным способом, чел.

(3)

(3)

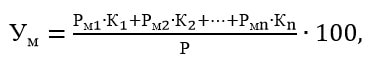

Общая доля механизированного труда в общих трудозатратах определяется формулой:

![]() (4)

(4)

где Ум, Умр – доля механизированного труда в общих трудозатратах в данном подразделении предприятия соответственно при механизированном, механизировано-ручном способах производства, %.

(5)

(5)

где Pм1, Pм2,… Pмn – число рабочих в данном подразделении предприятия, выполняющих работу механизированным способом, чел,;

K1, K2,… Kn – коэффициенты механизации оборудования, которое используют соответствующие рабочие.

K1, K2,… Kn Общее количество рабочих в данном подразделении предприятия определяется по формуле:

![]() (6)

(6)

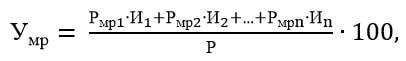

(7)

(7)

где Pмр1, Pмр2,… Pмрn – число рабочих в данном подразделении предприятия, выполняющих работу механизированным способом, чел,;

И1, И2,… Иn – коэффициенты простейшей механизации оборудования, которое используют соответствующие рабочие.

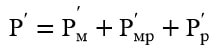

Степень охвата рабочих механизированным трудом в целом по предприятию определяется из соотношения:

(8)

(8)

где Р’м, Р’мр — общее число рабочих на предприятии, выполняющих работу соответственно механизированным и механизировано-ручным способом чел.

Общее количество рабочих на предприятия определяется по формуле:

(9)

(9)

Суммарная доля механизированного труда в общих трудозатратах в целом по предприятию определяется по следующей формуле:

![]() (10)

(10)

где Ум, Умр – суммарная доля механизированного труда в общих трудозатратах, в целом по предприятию соответственно при механизированном, механизировано-ручном способах производства, %;

Подготовка исходных данных для расчета показателей уровня механизации является важнейшим моментом расчетов, так как от их полноты и качества в большей мере зависит достоверность и точность проводимого расчета.

В состав исходных данных входят численность производственных и вспомогательных рабочих, перечень оборудования, применяемого при механизированном и механизировано-ручном способах производства, числовые значения коэффициентов механизации оборудования и механизированного инструмента.

Оценка уровня механизации работ по текущему ремонту

Важнейший фактор, оказывающий первостепенное влияние на показатели ТЭА, — это механизация производственных процессов ремонта автомобилей, являющаяся одним из главных направлений технического прогресса.

С целью совершенствования методики оценки уровня и степени механизации и автоматизации производственных процессов TP автомобилей на АТП при табельной обеспеченности оборудованием разработаны нормативы показателей механизации и максимально возможные.

Нормативы показателей механизации при табельной обеспеченности оборудованием и максимально возможные предназначены для анализа состояния производственно-технической базы автотранспортных предприятий в части механизации производственных процессов TP автомобилей; для разработки перспективных планов развития производственно-технической базы АТП; для определения необходимого количества и номенклатуры механизированного, в том числе в нестандартизированного, оборудования.

Методика оценки уровня и степени механизации и автоматизации производственных процессов TP автомобилей на АТП базируется на совместном анализе технологических операций TP подвижного состава и оборудования, используемого в этих операциях.

Для оценки совершенствования технологического оборудования применено понятие звенности машин Z, рассматриваемое как количество производственных функций человека, заменяемых машинами.

Состояние механизации оценивается двумя показателями:

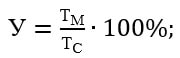

— уровнем механизации У, определяющий долю трудоемкости механизированных и автоматизированных операций в общих трудозатратах

(11)

(11)

где Тм – трудоемкость механизированных операций;

Тс – общая трудоемкость технологического процесса.

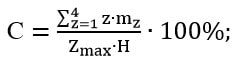

— степенью механизации С, определяющую долю операций, выполняемых с применением определенного механизированного и автоматизированного оборудования, в общем числе всех операций при условии их полной автоматизации

(12)

(12)

где Z – звенность оборудования в данной операции;

mz – количество операций в технологическом процессе с одинаковой звенностью оборудования;

Zmax – максимальная звенность оборудования, применяемого в работах ТО и ТР автомобилей, равна 4;

H – общее количество операций данного технологического процесса.

Уровень механизация и автоматизации процессов TP автомобилей характеризует меру замещения трудовых затрат ручного труда механизированным и автоматизированным трудом. Степень механизации и автоматизации технологических процессов TP характеризует меру замещения механизмами ручного труда и совершенство технологического оборудования.

Расчет показателей механизации производится по обязательному перечню наиболее важных и трудоемких технологических процессов, что обеспечивает высокую степень сравнимости результатов обследований на разных предприятиях. При таком подходе исключается влияние случайных факторов, таких как колебание суточной программы, количество и расстановка исполнителей и т.д. С учетом этих качеств нового подхода в оценке уровня механизации возникает возможность проводить сравнительный анализ не только между различными предприятиями, но и с какими-то базовыми значениями, отражающими определенный уровень развития производственно-технической базы автотранспортных предприятий, выраженный точными значениями.

Для разработки перспектив развития производственно-технической базы автотранспортных предприятий в области механизации производственных процессов TP автомобилей необходимо знать, где скрыты наибольшие резервы в повышении уровня механизации, в каких зонах и на каких участках механизация ручных работ даст наиболее ощутимый прирост уровня механизации, а где больше вклады в механизированное оборудование не дадут существенного прироста в механизации производственных процессов и облегчения ручного труда.

Технология производства ремонта автомобилей базируется в большей степени на конструкции конкретной модели подвижного состава, чем на других факторах. Поэтому определение максимально возможных уровней механизации начинается с изучения конструкции автомобиля, возможности выполнения той или иной операции технологического процесса с помощью известных конструкций технологического оборудования и оснастки.

После выявления всех операций по всем технологическим процессам производится подбор вариантов механизированного технологического оборудования с использованием Перечня технологического оборудования для ремонта автомобилей и проводится расчет уровня механизации по методике оценки уровня и степени механизации и автоматизации производственных процессов TP автомобилей на АТП. Полученные значения объективно являются по уровню механизации максимальными, так как не могут быть превышены в реальном производстве из-за ограничений, налагаемых конструкцией автомобиля. Подбор оборудования для достижения максимальных значений уровня механизации производится исходя из принципиальной возможности применения данного оборудования вне зависимости от экономических или каких-либо других критериев. Одновременно проводится расчет повышения производительности труда как показатель прогрессивности и целесообразности внедряемого оборудования.

Также рассматриваются технологические процессы, в которых возможно значительное повышение уровня механизации (по величине резерва между фактическими показателями и нормативным значением максимального уровня механизации). По выделенным технологическим процессам проводится определение значимости их в общей технологической цепочке с точки зрения трудоемкости, определяется номенклатура дополнительного механизированного оборудования для повышения уровня механизации, изучаются другие вопросы и на основе полученных данных разрабатываются рекомендации по дооснащению производства стандартизированным оборудованием, составляются планы по изготовлению нестандартизированного оборудования.