СРАВНИТЕЛЬНЫЙ АНАЛИЗ БОРТОВЫХ АВИАЦИОННЫХ АККУМУЛЯТОРНЫХ БАТАРЕЙ И ПЕРСПЕКТИВЫ ИХ СОВЕРШЕНСТВОВАНИЯ

Назад в рубрикуА.Г. Капустин, кандидат технических наук, доцент

Н.С. Карнаухов, курсант

(УО «Белорусская государственная академия авиации»)

Характеристики и области использования бортовых авиационных аккумуляторных батарей (АБ) зависят от многих факторов – как технических, так и экономических. Потенциальные преимущества АБ, особенно в количественном отношении, как правило, оцениваются на стадии эксплуатации. Но, по-видимому, более правильной является оценка (совокупная), которая выделяет преимущества АБ по определенным показателям, как в процессе эксплуатации, так и при разработке. В принципе каждый вариант АБ может быть оптимизирован по отношению к определенным условиям, показателям, характеристикам. Однако при этом теряется очень важное свойство АБ – их универсальность. Вот почему АБ, оптимизированные по отношению к определенному показателю, находят, как правило, ограниченное применение. Поэтому, с точки зрения практического применения АБ на борту воздушного судна (ВС) количество их вариантов (технологических и конструктивных) сведено, как известно, к определенному набору разновидностей, удовлетворяющих требуемым условиям эксплуатации [1].

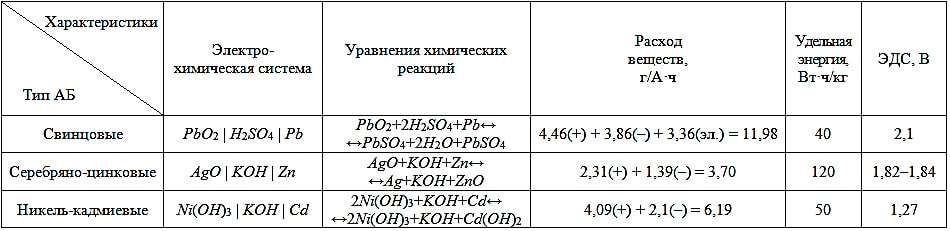

Оценку бортовых АБ целесообразно проводить по параметрам, приведенным в таблице 1. Как видно из таблицы 1 в свинцовых АБ при реакциях расходуется не только вещество электродов, но и электролит, в то время как у двух других типов АБ (щелочных) электролит выступает в роли катализатора химических реакций. Это говорит о том, что у свинцовых АБ при заряде-разряде плотность электролита меняется, следовательно, меняется (в сильной степени) и ЭДС, чего нельзя сказать о щелочных АБ. Значит, для контроля за техническим состоянием кислотных АБ в качестве контролируемых параметров можно использовать (используют) значения ЭДС, плотности электролита и напряжения. Контроль исправности щелочных АБ в основном проводят по значениям напряжения и ЭДС, реже емкости. Согласно таблице 1 значение ЭДС щелочных АБ меньше, чем у кислотных, следовательно, число аккумуляторов в щелочных батареях должно быть больше [1].

Чтобы различные типы аккумуляторов отдали 1 А·ч ёмкости, необходим и разный расход веществ: 11,98 г – для кислотных АБ; 3,70 г – для серебряно-цинковых (СЦС), и 6,19 для никель-кадмиевых (НКБН) АБ. Это говорит о том, что удельная ёмкость батарей типа СЦС теоретически приблизительно в 3 раза выше, чем у кислотных АБ, и в 2,4 раза больше, чем у никель-кадмиевых. По удельной энергии также наилучшими являются серебряно-цинковые аккумуляторы.

Таблица 1 Характеристики аккумуляторных батарей

Анализируя данные таблицы 1, можно заключить, что с точки зрения энергетических показателей наилучшими являются серебряно-цинковые аккумуляторы, хотя они дороги в изготовлении и обслуживании (поэтому на ВС в настоящее время применяются крайне редко). Со всех остальных позиций предпочтительнее оказываются АБ типа НКБН – они некритичны к условиям эксплуатации, к уходу, условиям хранения, имеют большой срок службы и др. Поэтому АБ типа СЦС рекомендуется применять исключительно на легких самолетах, где преобладающими являются требования по объему и массе. На средних и тяжелых самолетах применяются два других типа АБ, хотя сейчас кислотные АБ на борту современных не применяются [1].

Существенное влияние на характеристики АБ оказывает температура. При низких температурах предпочтительнее никель-кадмиевые батареи безламельной конструкции. При высоких температурах (свыше 50°С) и никель-кадмиевые и серебряно-цинковые аккумуляторы теряют работоспособность. Поэтому при повышенных температурах целесообразно применение свинцово-кислотных АБ или АБ других электрохимических систем.

Начиная с 2009 года на ВС типа Boeing 787, A350, A380, Citation Jet 4 и др., началась эксплуатация литий-ионных батарей, которые при заданной мощности меньше по габаритам и легче прочих типов аккумуляторов (приблизительно в 2 раза легче никель-кадмиевых) [2,3].

Требования к более перспективным авиационным батареям и технологиям их изготовления определяются требованиями по улучшению весовых характеристик и созданию систем высокого напряжения, обусловленных «электрификацией» самолетов при переходе от гидравлических исполнительных систем на электрические. На сегодня только литий-ионные батареи подходят для решения такой задачи и в состоянии обеспечить более высокие уровни напряжения. В свете этих подходов разработаны литий-ионные батареи, которые смогут отвечать таким новым требованиям [2,3].

Эти батареи считаются одними из самых перспективных источников автономного питания, но при этом до сих пор остаются одними из самых дорогих. Они имеют высокую энергетическую плотность, порядка 100 Вт·ч/кг, и обеспечивают примерно 300 – 500 циклов «заряд-разряд». Аккумуляторы имеют очень низкую скорость саморазряда (примерно 3–5% в первый месяц, затем уменьшение до 1–3% в месяц, дополнительно около 3% потребляет схема управления). Кроме того, при одинаковых габаритах литиевые батареи работают втрое дольше, по сравнению с Ni-Cd аккумуляторами, и у них абсолютно отсутствует «эффект памяти» и их не надо полностью разряжать до конца перед перезарядкой. Эти батареи необходимо хранить в заряженном состоянии, т. к. у них имеется эффект старения, даже если аккумулятор не используется. К недостаткам можно отнести зависимость емкости от температуры (при низких температурах время работы таких батарей существенно уменьшается) [2,3,4].

Недостатками данных батарей также являются: прежде всего, высокая цена и пожароопасность. Известно, что в 33 случаях возгорания аккумуляторных батарей на борту ВС, зафиксированных FAA, в 80% случаев были виноваты именно литий-ионные батареи. Пожароопасность этих батарей проистекает из-за наличия в аккумуляторе катода, сделанного из литий-кобальтового оксида LiCо2. Оказалось, что при нагреве литий-кобальтовый оксид начинает разлагаться с выделением кислорода, который начинает активно «выжигать» полимерный электролит. Температура еще более повышается, процесс переходит в соседние ячейки аккумулятора, и начинается цепная реакция, которая протекает как самоускоряющийся процесс, приводящий к полному выгоранию батареи. Этот процесс называется «термическим разгоном» батареи или «процессом вредного цикла» и заканчивается он, как правило, возгоранием (пожаром) батареи. Начаться «термический разгон» может из-за чрезмерного заряда батареи, вызывающего ее разогрев [3,4].

Для устранения этого явления литий-ионные батареи, катод которых сделан из литий-кобальтового оксида, заменили более современным литий-фосфатными, катод которых гораздо более устойчив к нагреву, а сама батарея заметно менее подвержена термическому разгону. Кроме того эти батареи имеют «банки» с менее плотной компоновкой элементов, что в теории уменьшает риск развития термического разгона. Также ведутся работы по созданию негорючих литиевых батарей с электролитом, который будет не подвержен быстрому окислению. Для обеспечения пожарной безопасности каждый аккумулятор должен быть оборудован электрической схемой управления, чтобы ограничить пиковое напряжение каждого элемента во время зарядки и предотвратить критичное понижение напряжения элемента при разряде. Кроме того, должен быть ограничен максимальный ток заряда-разряда, и должна контролироваться температура элемента батареи.

Еще одной из последних разработок в литиевой технологии

являются Li-Polymer аккумуляторы. Потенциально они дешевле, чем Li-Ion аккумуляторы, но на сегодняшний день все же остаются дорогими источниками питания. Эти аккумуляторы весьма компактны и легки. По конструкции они подобны своим предшественникам, но используют гелиевый электролит, поэтому могут иметь нетрадиционную форму. Эти источники обладают еще более высокой энергетической плотностью (до 160 Вт·ч/кг) и малым током разряда, причем нынешние образцы имеют очень большое количество циклов «заряд-разряд» – около 1000.

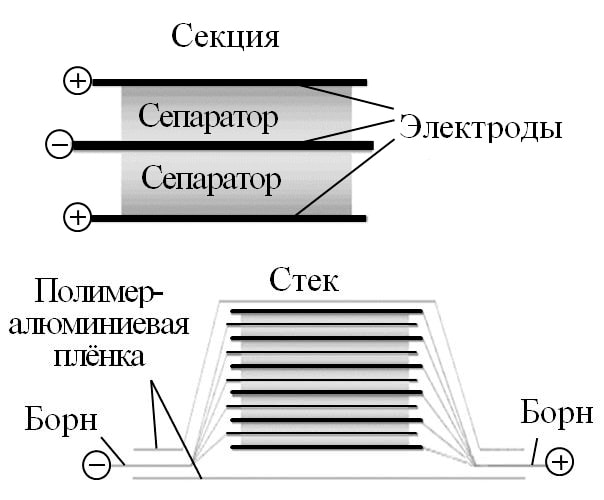

Полимерно-литиевые аккумуляторы состоят из секций или стеков (рисунок 1). Каждая из секций содержит три электрода и сепаратор с полимером, который действует как электролит и как связывающее вещество. Отрицательный электрод расположен между двумя положительными и с помощью термального воздействия все компоненты объединяют в стек. Толщина одной секции около 0,6 мм. В зависимости от количества стеков можно получить аккумулятор той или иной емкости. Снаружи источник питания запечатывают в полимерно-алюминиевую пленку (рисунок 1). Принципиально Li-Ion и полимерно-литиевые аккумуляторы не различаются, но последние имеют одно важное преимущество. Так как их рабочим веществом является гель, состоящий из смеси полимера и электролита, то утечка жидкости становится просто невозможной [2,3,4].

Рисунок 1 – Устройство полимерно-литиевых аккумуляторов

В настоящее время разработаны специальные силовые литий-полимерные аккумуляторы, которые могут отдавать ток в 10 и более раз, превышающий численное значение емкости.

Достоинства и недостатки литий-полимерных аккумуляторов приведены ниже [3,4].

Преимущества литий-полимерных аккумуляторов: большая плотность энергии на единицу объёма и массы; низкий саморазряд; малая толщина элементов (от 1 мм); возможность получать очень гибкие формы; небольшой перепад напряжения по мере разряда; количество рабочих циклов – от 300 до 500.

Недостатки литий-полимерных аккумуляторов: аккумуляторы пожароопасны при перезаряде или при перегреве; во избежание этого эффекта литиевые аккумуляторы должны быть снабжены встроенной электронной схемой, которая контролирует заряд аккумулятора по специальному алгоритму, не допуская его перезаряд и перегрева; диапазон рабочих температур литий-полимерных аккумуляторов ограничен. Эти элементы плохо работают на холоде; старение. Даже если литиевый аккумулятор не используется, он начинает стареть сразу после производства. Литий-полимерные и литий-ионные аккумуляторы уменьшают свою емкость, в отличие от никелевых и никель-металл-гидридных аккумуляторов, под воздействием заряда. Чем больше заряд аккумулятора и температура при его хранении, тем меньше срок его службы. Хранить литиевые аккумуляторы лучше заряженными на 40-50% и при температуре от 0 до 10°C. Перезаряд, также как и переразряд, уменьшает емкость таких аккумуляторов; более высокая стоимость по сравнению с NiCd аккумуляторами.

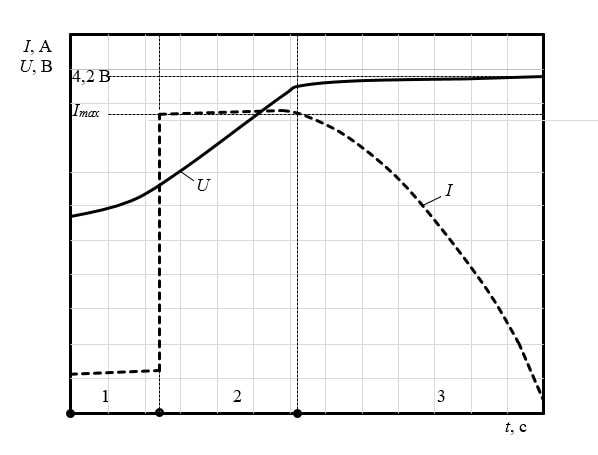

Для достижения оптимальной работы Li-Ion/Li-Pol аккумуляторов необходимо использовать специальный алгоритм заряда (один из возможных алгоритмов заряда представлен на рисунке 2).

Рисунок 2 – Алгоритм заряда Li-Ion/Li-Pol аккумуляторов

В представленном алгоритме заряда аккумулятора весь цикл делится на три этапа: 1 – предзаряд; 2 – ограничение тока (зарядка); 3 – ограничение напряжения. Первый этап (предзаряд), характерен тем, что позволяет плавно начать заряжать глубоко разряженные аккумуляторы. Второй этап (основной) – заряд максимальным током до тех пор, пока на аккумуляторе не установится напряжение отсечки (примерно 4,2 В на один элемент). На данном этапе аккумулятор будет заряжен всего лишь на 70%. На третьем этапе заряда аккумулятора стабилизируется напряжение, а ток заряда постепенно падает и когда он достигает примерно 3% от номинального считается, что аккумулятор заряжен [2,3,4]. Еще не стоит забывать, что литиевые элементы питания чувствительны к температуре окружающей среды, для большинства аккумуляторов рабочий диапазон температур составляет

от +5 до +60°C. При заряде аккумуляторов необходимо учитывать и температурный режим (для этого большинство производимых аккумуляторов содержат в своем корпусе терморезистор).

На сегодняшний день рынок Li-Ion и Li-Pol аккумуляторов насчитывает большую номенклатуру разнообразных вариантов аккумуляторных сборок. В широком ассортименте представлены контроллеры заряда литиевых аккумуляторов. Поэтому Li-Ion и Li-Pol аккумуляторы планируется применять на борту воздушных судов с полностью электрифицированным оборудованием [1,3].

Таким образом, в ближайшей перспективе не следует ожидать применения на борту ВС новых электрохимических систем АБ. Вместе с тем несомненной является необходимость дальнейшего совершенствования конструкции уже хорошо освоенных промышленностью АБ рассмотренных выше типов. Наиболее вероятны два направления совершенствования АБ. Первое – улучшение конструкции и совершенствование технологии производства аккумуляторов и АБ. Второе – разработка принципиально новых аварийных систем электроснабжения, обеспечивающих существенное повышение безопасности полета ВС. Для этого необходимо непрерывно контролировать состояние АБ, как аварийных источников электроэнергии. Кроме того, важно обеспечить подзаряд АБ в полете по определенной программе, если, например, перед вылетом значительная часть емкости АБ была израсходована. Решение такой задачи возможно лишь при наличии определенных датчиков в самой АБ. Следовательно, в конструкции АБ возможно появление новых элементов [3,4].

Список использованных источников:

1. Капустин, А.Г. Сравнительный анализ бортовых авиационных аккумуляторных батарей и перспективы их развития: 3-я Международная научно-техническая конференция «Актуальные вопросы науки и техники в сфере развития авиации», 16-17 мая 2013 г. Тезисы докладов: г. Минск, ВА РБ.–2013г.

2. Интернет-журнал Популярная механика.