- — использование жаростойких и жаропрочных материалов;

- — применение системы охлаждения;

- — нанесение защитных покрытий.

- — монокристальных деталей точного литья из жаропрочных сплавов с каналами для охлаждающего воздуха;

- — связующих и диффузионных барьерных покрытий (Al2O3);

- — теплозащитных покрытий (ZrO2).

- 1) нагрев и плавление (или частичное оплавле¬ние);

- 2) перемещение к изделию, взаимодействие во время движения с окружающей атмосферой с образованием окислов;

- 3) взаимодействие с поверхностью основного металла или предыдущего слоя, деформация и растекание по поверх¬ности;

- 4) оплавление покрытия.

ВОССТАНОВЛЕНИЕ ДЕТАЛЕЙ ТЕПЛОЭНЕРГЕТИЧЕСКОГО ОБОРУДОВАНИЯ

Назад в рубрику1Ивашко В.С., 1Саранцев В.В., 1Пантелеенко Ф.И., 1ДевойноО.Г., 2Беляков А.В.

1Белорусский национальный технический университет

2ОАО «Всероссийский дважды ордена Трудового Красного Знамени Теплотехнический научно-исследовательский институт», Российская Федерация

Введение. Высокая степень износа основного оборудования в энергетической отрасли ставит перед энергетиками задачу повышения срока его эксплуатации. Особенно значимой является проблема увеличения срока службы деталей контактирующих с паром – запорно-регулировочная арматура, направляющие и рабочие лопатки турбин. Нанесение защитных покрытий на рабочие поверхности деталейоборудования – наиболее эффективный способ повышения их качества и долговечности.

В БНТУ разработаны технологии нанесения упрочняющих и защитных покрытий с использованием электроискрового легирования, газотермического напыления, лазерных технологий.

Повышение стойкости лопаток турбин.

В настоящее время существует ряд технологических решений позволяющих повысить стойкость лопаток турбин:

Металлические сплавы способны работать при температурах до 900°С выше такой температуры необходимо применение защитных (барьерных) покрытий и систем охлаждения. В качестве материалов защитных покрытий наибольший интерес представляет керамика и металлокерамика. Опыт эксплуатации паровых турбин показал что для защиты от капельной эрозии паровых лопаток наиболее эффективной является стеллитовая защита. К сожалению, запасы Coснижаются, что вызывает рост на данный металл, а соответственно, необходимость поиска новых защитных материалов.

К керамическим материалам относят керамику карбидную (карбид вольфрама, карбид титана, карбид кремния), алюмооксидную, циркониевую (на основе ZrO2, TiO2), нитридную (TiN, AlN).Для нанесения покрытий из керамических материалов необходимо использование высоких температур. Высокие температуры можно реализовать используя энергию плазмы, лазерного и электронно-лучевого излучения.

Современные рабочие и направляющие лопатки ГТУ состоят из[1]:

Для защиты первых ступеней ГТУ наиболее эффективно использование материала на основе ZrO2. Нанесение материала на основе диоксида циркония производят использованием плазменного напыления (APS).

На последних ступенях лопаток ГТУ наносят покрытия в вакуумных камерах (PVD-технологии) распыляя электронным или лазерным лучом или плазмой мишень (катод). Мишени изготавливают из порошков диоксида циркония стабилизированного оксидом иттрия Y2O3.

Для повышения эрозионной стойкости лопаток паровых турбин используют технологии нанесениямногослойного вакуумно-плазменного покрытия высокотвердых нитридных соединений Ti-TiN, Zr-ZrN и кобальтового стеллита марки В3К (Stellite 6) на рабочие кромки.

Недостатком вакуумных покрытий является неравномерность нанесения покрытия и необходимость разлопачивания турбоагрегата. Данную технологию целесообразно применять на новых лопатках.

Для защиты лопаток паровых турбин последних ступеней было предложено использование технологии электроискровое легирование (ЭИЛ) [2]. Технология основана на явлении электрической эрозии и полярного переноса материала анода (инструмента) на катод (деталь) при протекании импульсных разрядов в газовой среде. При формировании защитно-упрочняющих покрытий на поверхности лопаток обрабатываемые лопатки являются катодом, а анодом – расходуемый электрод-инструмент.

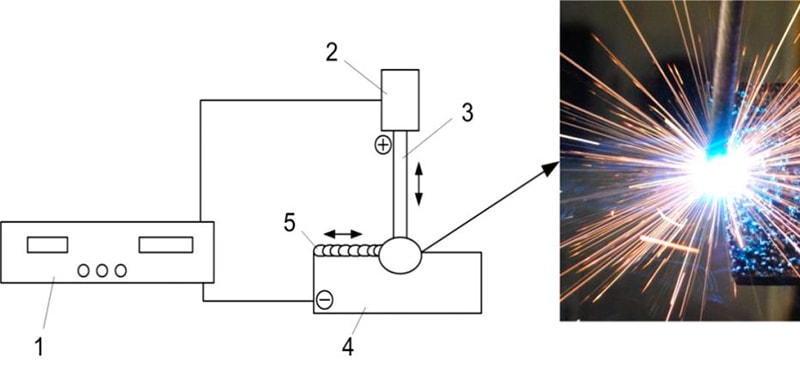

1 – генератор импульсов; 2 – вибратор; 3 – электрод; 4 – деталь; 5 – покрытие

Рисунок 1 – Схема процесса ЭИЛ

При осуществлении процесса ЭИЛ между обрабатываемой (легируемой) поверхностью и легирующим электродом протекают весьма короткие по времени импульсы электрического тока (длительностью 1·10-3 ÷ 1·10-5 с). При этом деталь (лопатка) не нагревается выше 200 °С. Применение такой технологии дает возможность формировать покрытия из металлических и металлокерамических материалов.

Формирование композиционных металлокерамических покрытий (КМП) в режиме ЭИЛ позволяет получить слой толщиной до 100 мкм. Разработанная технология [3], сочетающая процессы ЭИЛ и СВС (самораспространяющегося высокотемпературного синтеза), требует значительно меньшихэнергозатрат по сравнению с традиционным способом ЭИЛ, что способствует повышению качества покрытия и увеличению его толщины, а также улучшению его сплошности [4].

Для получения КМП начальный слой порошковых СВС-реагентов предварительно наносится на основу, после чего проводится ЭИЛ. В результате за один проход можно получить слой КМП толщиной до 0,3 мм. Микроструктурные исследованияпозволили установить, что формируется плотное беспористое мелкозернистое покрытие. Макроструктура покрытия по всей толщине однородна, а в легированной матрице присутствуют дисперсные частицы карбида титана. Точечный микрорентгеноспектральный анализ (МРСА) показал, что в точках, где наблюдалось уменьшение содержания титана, увеличивается концентрация железа и никеля. Это говорит о том, что материал подложки и никелевая добавка образуют металлическую матрицу в виде твердого раствора и не образуют соединений с карбидом титана. Присутствие железа в покрытии свидетельствует об оплавлении части материала основы.

Детальное изучение КМП выявило, что карбиды имеют округлую мелкозернистую форму (1–3 мкм). В средней части наблюдается скопление крупных карбидов (~10 мкм) с небольшим количеством металлической матрицы вокруг них.

Для достижения эффекта защиты от капельно-эрозионного износа необходимо нанесение КМП на рабочие кромки. В зависимости от режимов эксплуатации турбоагрегата нанесение КМП можно проводить при капитальном ремонте раз в 4-5 лет. Оборудование позволяет наносить покрытия без разлопачивания непосредственно на турбоагрегате. Расходы на проведение работ по нанесению покрытий в разы ниже по сравнению с покупкой нового комплекта лопаток.

Рисунок 2 – Внешний вид лопатки паровой турбины с КМП на рабочей кромке и процесс его нанесения

Восстановление штоков запорно-регулирующей аппаратуры.

На оборудовании были проведены восстановительные работы с деталями запорной арматуры. Основная причина выхода из строя запорной арматуры – износ штоков.

Наиболее эффективным способом восстановления таких деталей является газотермическое нанесение самофлюсующихся сплавов на основе никеля с твердостью 55 HRC, например, ПГ- Ср4.

Структура покрытий зависит от механизма их формирования. При напылении порошковых материалов происходят последовательно следующие события:

Последние два события сопровождаются образованием границ трех типов: между частицами, между слоями, граница, разделяющая покрытие и основной металл. Все типы границ существенно влияют на адгезионную и ко¬гезионную прочности покрытия.

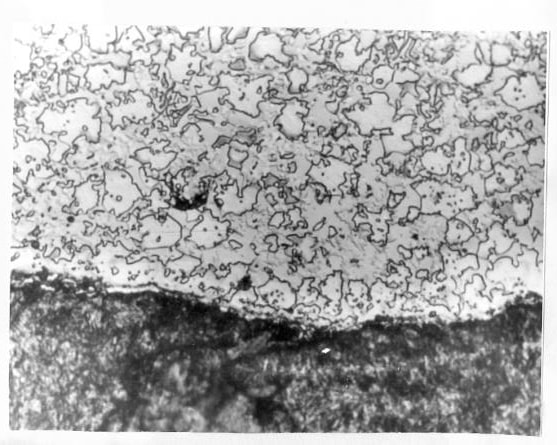

Граница между слоями определяет работоспособность покрытия. При напылении совместно с частицами могут осаждаться продукты сгорания ацетилена или пропан-бутана. Сажа и окислы ухудшают условия взаимодействия между слоями. При несоблюдении режимов напыле¬ния возможно образование повышенной пористости и несплошностей на границе между слоями, приводящих к расслоению покрытия. Дефектное строение границы между слоями легко обнаружи¬вается при микроскопических исследованиях. Структура оплавленного покрытия представлена на рис 3. На рис 4 детали запорной арматуры после восстановления и последующей механической обработки.

Рисунок 3 – Структура покрытия на штоках запорной арматуры

Рисунок 4 – Штоки запорной арматуры после восстановления

Литература

1. Высокотемпературные материалы и покрытия для газовых турбин / Н.В. Абраимов. — М.: Машиностроение, 1993. — 336 с.

2. Саранцев В.В. Достижения и развитие технологии электроискрового легирования (обзор) // Инженерный вестник. – №2 (22), 2006. – С.67–72.

3. Способ электроэрозионного упрочнения: пат. 10997Респ. Беларусь, МПК B 23 H 9/00 В.В. Саранцев, Л.В. Маркова, заявитель БНТУ – № а20060508, заявл. 25.05.06. опубл. 22.05.08 // Афiцыйныбюл. / Нац. цэнтрiнтэлектуал. уласнасцi. – 2008.

4. Study of Composite Spark-Alloyed Coatings Based on Titanium Carbide Using Self-Propagating High-Temperature Synthesis / V.V. Sarantsev, L.V. Markova, E.L. Azarenko // Surface engineering and applied electrochemistry Vol. 48. – № 2. – 2012. – P.43–49.